Dieses Anwendungsbeispiel enthält eine allgemeine Übersicht über Anwendungen für die zerstörungsfreie Ultraschallprüfung in der Gießerei-Industrie, einschließlich Dickenmessung, Fehlererkennung und Prüfung auf Kugelgraphitbildung.

Bewertung der Qualität von Gussteilen

Die Kunst, Metall in bestimmte Formen zu gießen, wird seit Tausenden von Jahren praktiziert. Aber erst in den letzten Jahrzehnten stehen moderne Ultraschallprüfgeräte zur Verfügung, um die Produktintegrität zu gewährleisten. In der Vergangenheit bewertete ein Gießer die Qualität eines Gussteils durch eine Klopfprüfung mit einem Hammer anhand des Klangs. Heute erzeugen mikroprozessorgesteuerte Ultraschallgeräte Schallwellen, die genauere Informationen über das Gefüge von ferritischen und nicht ferritischen Gussteilen bieten.

Ultraschalldickenmessgeräte können zur Messung der Wanddicke von hohlen Gussteilen eingesetzt werden. Ultraschallprüfgeräte können auch zur Erkennung von Diskontinuitäten, wie versteckter Porosität, Einschlüssen, Hohlräumen und Rissen, eingesetzt werden. Ultraschallprüfungen auf Schallgeschwindigkeitsbasis mit Dickenmessgeräten oder Prüfgeräten können zudem eingesetzt werden, um die Kugelgraphitbildung in Gusseisen zu quantifizieren.

Die Ultraschalldickenmessung wird häufig zur Messung von hohlen Gussteilen mit komplexer Geometrie, wie Motorblöcken, eingesetzt. Kernversätze, die während des Gießverfahrens entstehen, können zu einem Gussteil mit einer zu dünnen Wand auf der einen Seite und einer zu dicken Wand auf der anderen Seite führen. Ein Ultraschalldickenmessgerät kann die Wanddicke von einer Seite messen, ohne dabei das Teil für einen Zugang trennen zu müssen.

Während des Gießverfahrens können Hohlräume, Porosität, Einschlüsse und Risse im Metall entstehen. Diese erzeugen im Ultraschall Muster, die von einem erfahrenen Prüfer mit einem Ultraschallprüfgerät und den passenden Prüfköpfen erkannt und klassifiziert werden können.

Die Größe und Verteilung von Graphiteinschlüssen (Kugelgraphitbildung) haben einen wesentlichen Einfluss auf die mechanische Festigkeit von Gusseisen. Die Prüfung auf Kugelgraphitbildung ist besonders in der Automobilindustrie und anderen Industriebereichen wichtig, in denen ein sicherer Betrieb von Gusseisenkomponenten maßgeblich ist. Ultraschallverfahren bieten eine zerstörungsfreie Alternative zu mikroskopischer Querschnittsuntersuchung und zu Zugfestigkeitstests zur Bestimmung des Umfangs der Kugelgraphitbildung, da sie mit der Schallgeschwindigkeit korreliert.

Ultraschall-Dickenmessung von Gussteilen

Wanddickenmessungen können mit den Dickenmessgeräten 39DL PLUS oder 45MG mit Einzelschwinger-Software durchgeführt werden. Für Metallteile mit einer Dicke von mehr als 12,7 mm sollte eine Software für hohe Schalldurchdringung eingesetzt werden. Die Messkopfauswahl ist abhängig von dem zu messenden Dickenbereich und den akustischen Eigenschaften des spezifischen Gussteils. Die am häufigsten eingesetzten Messköpfe sind M106, M1036 (beide mit 2,25 MHz), M109 und M110 (beide mit 5 MHz). Für Gussteile mit einer Dicke über 50 mm eignet sich oft ein niederfrequenter Prüfkopf M101 mit großem Durchmesser und 500 kHz.

Eine weitere Möglichkeit zur Wanddickenprüfung von Gussteilen ist das 72DLPLUS Dickenmessgerät. Dieses Hochgeschwindigkeits-Dickenmessgerät bietet Messgeschwindigkeiten von bis zu 2 kHz zusammen mit einem Schallgeschwindigkeitsmodus und einer Durchdringungsfunktion. Das 72DL PLUS kann auch in Systeme zur Überwachung der Schallgeschwindigkeit von Gussteilen integriert werden.

Ultraschall-Messverfahren zur Messung der Wanddicke von Gussteilen

Geräteeinstellungen und Justierverfahren sind in den Benutzerhandbüchern zu den einzelnen Geräten ausführlich beschrieben. Koppelmittelauswahl, Oberflächenbeschaffenheit, Gussteilgeometrie, Gerätekalibrierung und Hintergrundrauschen können alle die genaue Messung von Gussteilen beeinträchtigen.

Koppelmittel: Raue Oberflächen, typisch für Sandgussteile, beeinträchtigen das Ankoppeln des Prüfkopfs. Daher sollte immer ein hochviskoses Gel-Koppelmittel (Typ D) oder Glycerin (Typ B) eingesetzt werden.

Oberflächenbeschaffenheit: Ist die Oberfläche sehr rau, nimmt die mittels eines bestimmten Prüfkopfs messbare Mindestdicke aufgrund der Schallstreuung durch die Koppelmittelschicht zu. Diese Schallstreuung muss ausgeblendet werden. Ebenso verringert sich die messbare maximale Dicke, aufgrund einer unzureichenden Ankopplung zwischen Prüfkopf und Gussteil. In den meisten Fällen können Dickenmessungen direkt auf der Oberfläche des Gussteils durchgeführt werden, aber bei schwierigen Anwendungen verstärkt eine Oberflächenbehandlung die Leistung.

Geometrie: Die Innen- und Außenoberflächen eines Gussteils müssen ungefähr parallel oder konzentrisch sein, um eine Ultraschallmessung zu ermöglichen. Sind die Wände zu stark zueinander verschoben, können die reflektierten Schallwellen nicht vom Messkopf empfangen werden und es wird kein Echo auf dem Bildschirm angezeigt.

Gerätejustierung: Die Ultraschalldickenmessung ist nur dann genau, wenn die Schallgeschwindigkeit im Werkstoff der Gerätekalibrierung entspricht. Die Schallgeschwindigkeit kann in ferritischen und nicht ferritischen Gusseisen variieren, da sich die Härte und das Gefüge bei der Kugelgraphitbildung ändern. Bei großen Gussteilen, in denen verschiedene Bereiche unterschiedlich schnell abkühlen, kann sich die Schallgeschwindigkeit in einem Teil aufgrund des unregelmäßigen Gefüges ändern. Führen Sie für eine optimale Messgenauigkeit immer eine Messgeschwindigkeitsjsutierung mit einem Referenzstandard mit bekannter Dicke durch, der eine metallurgische Ähnlichkeit mit dem Prüfteil aufweist.

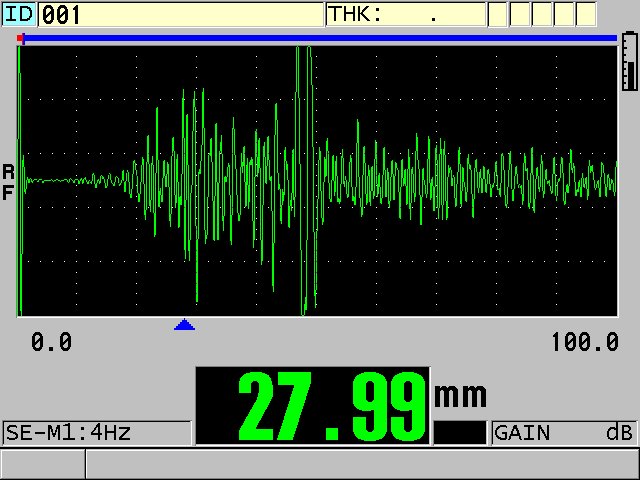

Hintergrundrauschen: Bei dem grobkörnigen Gefüge einiger Metallgussteile folgt das Rückwandecho einem Hintergrundrauschen. Das Hintergrundrauschen kann zu falschen Messwerten und zum Aufhängen der Software des Dickenmessgeräts führen, besonders bei Verwendung von Standardgeräteeinstellungen anstatt benutzerdefinierter Einstellungen. Dies kann ohne Weiteres anhand des A-Bilds erkannt werden. Internes Hintergrundrauschen kann gewöhnlich durch das Verwenden eines niederfrequenten Messkopfs oder durch einfache Anpassung und/oder Ausblendung der Geräteverstärkung (siehe das A-Bild des 39DL PLUS in Abbildung 1 und Abbildung 2) aufgehoben werden.

Abbildung 1: Hintergrundrauschen verursacht einen falschen Messwert (Rückwandecho ist nahe der Mitte der Anzeige).

Abbildung 2: Abbildung 2: Richtiger Messwert nach Anpassung der Verstärkung und TDG-Flanke (Rückwandecho wird deutlich angezeigt).

Ultraschallfehlererkennung für die Gussteilprüfung

Alle Prüfgeräte der EPOCH Serie (EPOCH 650 und EPOCH 6LT) können zur Gussteilprüfung verwendet werden. Sender-Empfänger-Messköpfe, wie die DHC Serie, mit Frequenzen zwischen 1 MHz und 5 MHz werden häufig zur Prüfung von Gussteilen eingesetzt, um Reflexionen von Koppelmittelresten auf rauen Gussteiloberflächen zu reduzieren und um Reflexionen von unregelmäßig geformten Diskontinuitäten zu optimieren. In einigen Fällen können Winkelmessköpfe zur Risserkennung eingesetzt werden. Spezialisierte Prüfsysteme für automatisierte Prüfungen werden mit Tauchtechnik-Messköpfen mit gleichem Frequenzbereich durchgeführt.

Ultraschall-Fehlererkennungsverfahren für Gussteile

Die körnige Gefügestruktur von ferritischen und nicht ferritischen Gussteilen stellt aufgrund der Reflexionen, die durch Korngrenzen erzeugt wurden, wobei das Hintergrundrauschen bei zunehmender Korngröße zunimmt, eine Herausforderung für die Ultraschallprüfung dar. Auch bei Dickenmessungen beeinträchtigt die raue Oberfläche von Sandgussteilen die Ankopplung und reduziert die Echo-Amplitude. Diese Faktoren bestimmen die kleinste erkennbare Fehlergröße in einer gegebenen Prüfung. Aus diesem Grund ist es wichtig, die Messkopfauswahl und die Gerätekonfiguration mit großer Sorgfalt vorzunehmen.

Es wird empfohlen, die Auswahl und Konfiguration von Messköpfen zu optimieren. Dies erfolgt mit Referenzstandards mit bekannten Beispieldefekten der Prüfteile, die mittels der zerstörungsfreien Prüfung, Durchschallung oder anderen Prüfverfahren ohne Ultraschall erkannt wurden. Die Indikationen dieser bekannten Defekte können gespeichert und mit Indikationen von Prüfteilen verglichen werden. Die Bandpassfilterung der EPOCH 650 und EPOCH 6LT Prüfgeräte ist hilfreich, um Hintergrundrauschen zu reduzieren.

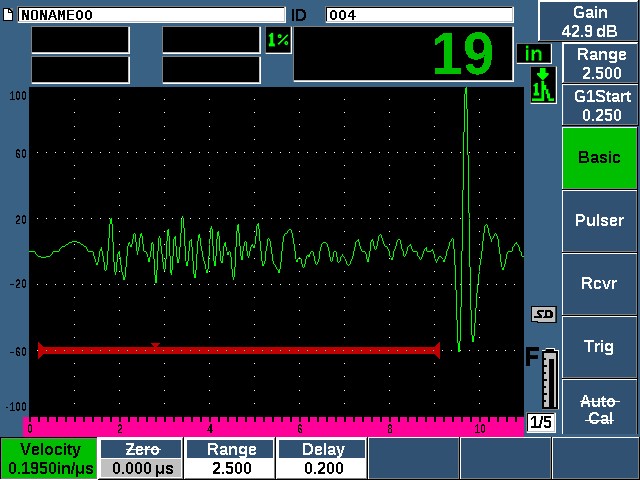

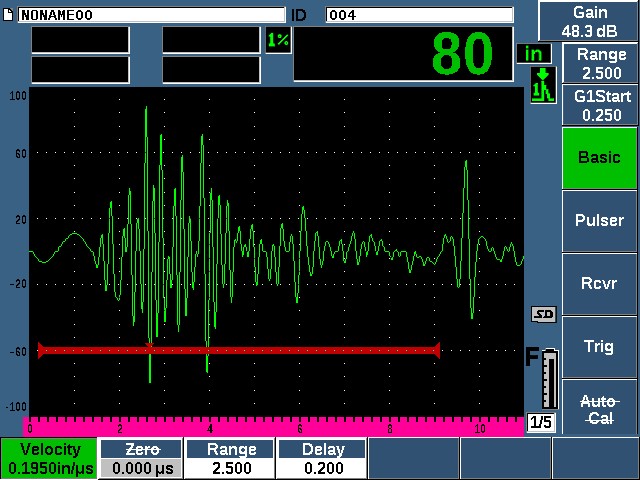

Abbildung 3 und 4 zeigen eine typische Prüfung auf Porosität in einem Gussteil von 40 mm mit einem EPOCH 650 Prüfgerät mit einem DHC709-RM (5 MHz, Ø 12,7 mm) Sender-Empfänger-Messkopf. Abbildung 3 zeigt rechts ein Rückwandecho eines Gussteils mit typisch geringem Oberflächenrauschen und Kornstreuung auf der Basislinie. Abbildung 4 zeigt die Indikation eines Hohlraums, der sich deutlich vom Hintergrundrauschen unterscheiden lässt.

Abbildung 3: Gussteil ohne Fehler.

Abbildung 4: Porositätsanzeige.

Am häufigsten werden Gussteile auf Hohlräume, Porosität und Einschlüsse geprüft. Manchmal muss auch auf Risse und Brüche geprüft werden. Rissprüfungen müssen immer unter Berücksichtigung der spezifischen Geometrie des Gussteils sowie Ort, Größe und Ausrichtung der vermuteten Risse erstellt werden. Auch bei Rissprüfungen müssen entsprechende Referenzstandards mit bekannten oder zusätzlich zugefügten Defekten verwendet werden. Messköpfe für Senkrechteinschallung werden verwendet, wenn sich die Rissfläche parallel zur Ankoppelfläche des Messkopfs befindet. Messköpfe für Schrägeinschallung werden verwendet, wenn sich der Riss lotrecht oder schräg zur Ankoppelfläche befindet. Beachten Sie dabei, dass aufgrund der niedrigeren Schallgeschwindigkeit in Gusseisen und nicht ferritischen Gussteilen die Einschallwinkel von Vorlaufkeilen, die für Stahl vorgesehen sind, geringer sind. Diese Winkel sollten anhand des Snelliussche Brechungsgesetzes immer dann neu berechnet werden, wenn UT-Vorlaufkeile für Stahl auf anderen Materialien eingesetzt werden.

Kugelgraphitbildung bei Gussteilen

Präzisions-Dickenmessgeräte werden für die Prüfung auf Kugelgraphitbildung empfohlen, da sie eine direkte Anzeige der Schallgeschwindigkeit basierend auf einer eingegebenen Prüfteildicke liefern können. Dazu zählen die Dickenmessgeräte 72DL PLUS, 39DL PLUS und 45MG mit Einzelschwinger-Software. Die Softwareoptionen für eine hohe Durchdringung werden für die Dickenmessgeräte 39DL PLUS und 45MG empfohlen, wenn Metallteile eine Dicke über 12,5 mm aufweisen. Es kann aber auch jedes Prüfgerät der EPOCH Serie eingesetzt werden, wenn die Schallgeschwindigkeit mittels einer Justierung angepasst wird. Erfahren Sie mehr über Prüfungen auf Kugelgraphitbildung im Anwendungsbeispiel Messung der Kugelgraphitbildung in Gusseisen.