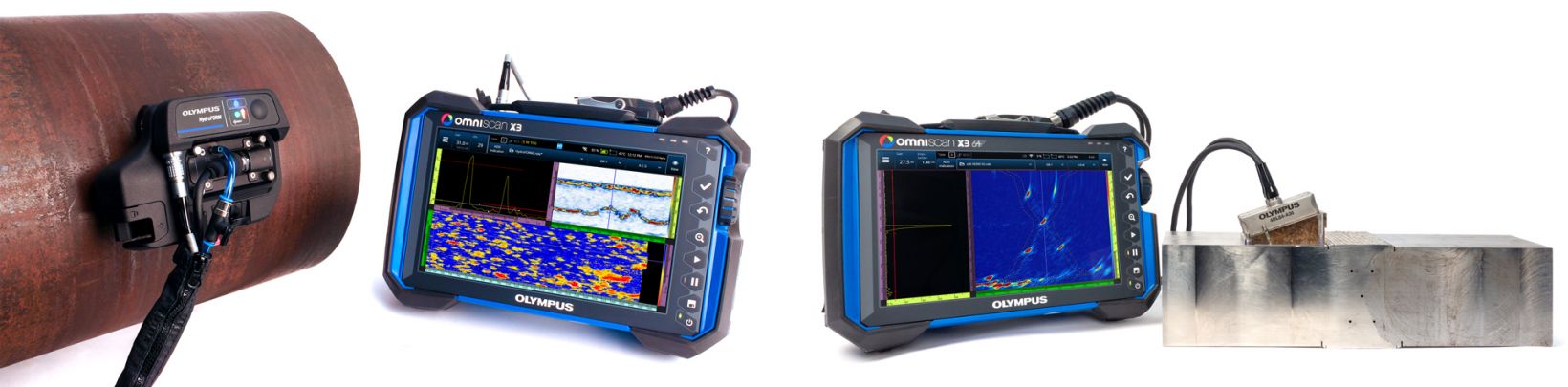

Es hat viele Vorteile, wenn Sie Ihre OmniScan X3 Software und OmniPC Software aktualisieren. Die Softwarefunktionen werden kontinuierlich von uns verbessert. Es sind neue Funktionen verfügbar, um den Prüfablauf, von der Konfiguration bis zur Analyse, zu optimieren.

Wenn Sie bereits ein OmniScan X3 besitzen, haben Sie Ihre Software hoffentlich bereits auf die neueste MXU 5.16 Version aktualisiert. Sobald eine neue Version verfügbar ist, wird dies unseren Kunden mitgeteilt und in den sozialen Netzwerken verbreitet. Wenn Sie Evident Industrial auf LinkedIn folgen, können Sie sicher sein, dass Sie keine Ankündigung verpassen.

Was sind die neuesten Funktionen der MXU Version?

Zu jeder Software-Aktualisierung wird ein Video mit dem Titel „Neuheiten der MXU Software“ aufgenommen, in dem unser OmniScan Team die wichtigsten Verbesserungen zusammenfasst. Ein Video über die Version 5.16 wird bald verfügbar sein!

Die Videos zur MXU 5.14 und 5.15 Software der OmniScanX3 Prüfgeräte sind hier zu sehen.

Dieser Blogartikel handelt von den Updates der MXU Softwareversionen 5.15 und 5.16 der OmniScan X3 Geräte. Im Folgenden erhalten Sie einen Überblick über die Verbesserungen der Prüfabläufe, die nach Vorteilen für Schweißnaht- und Korrosionsprüfanwendungen unterteilt sind.

Für eine optimierte Korrosionsüberwachung mit dem HydroFORM Scanner

Es folgen sechs Möglichkeiten, wie MXU 5.15 und 5.16 die Verwendung des OmniScan X3 Prüfgeräts mit einem HydroFORM Scanner für die Korrosionsprüfung erleichtern:

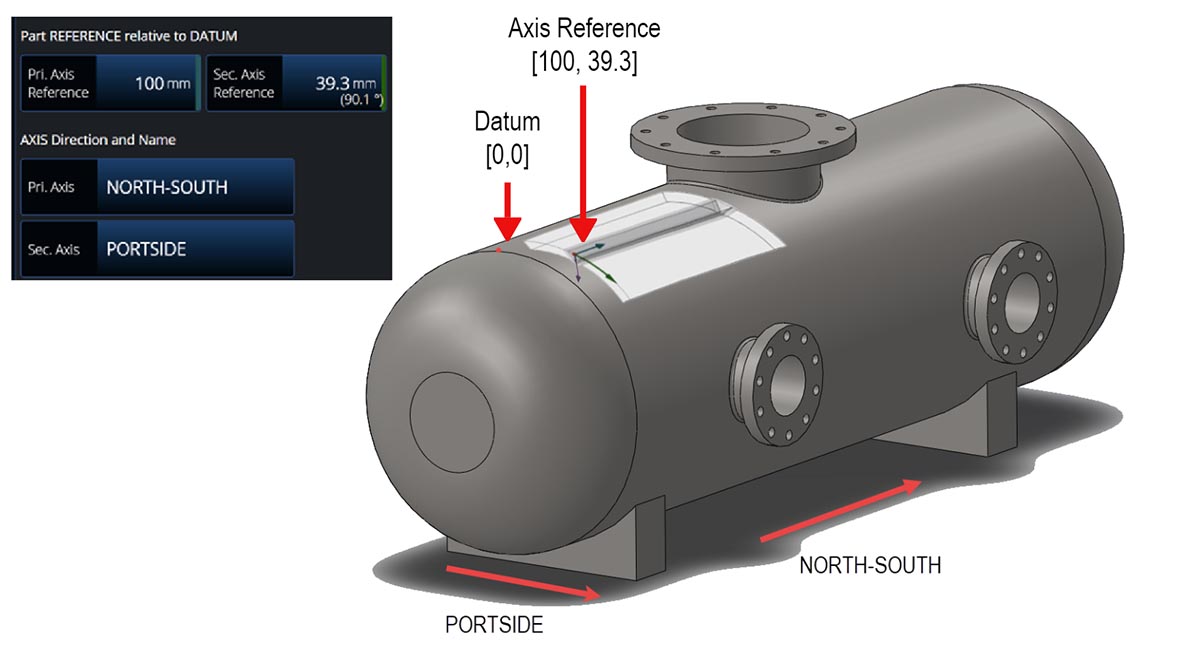

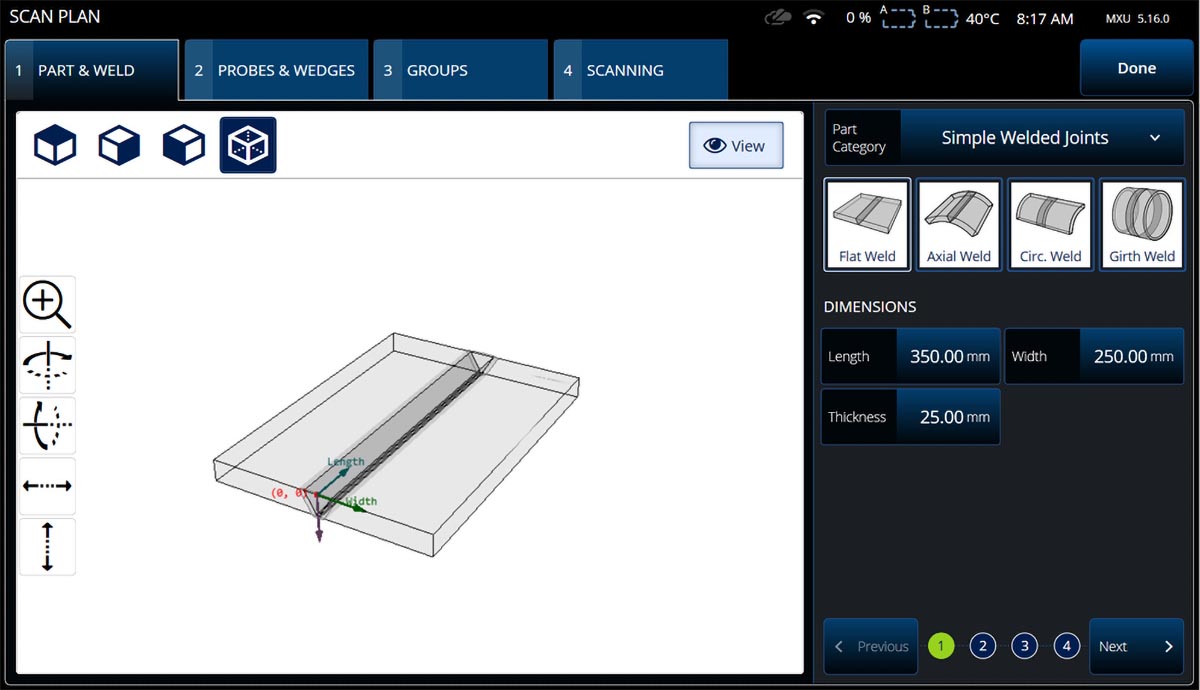

1. Einfache Prüfteilmodellierung und Bestimmung des Prüfbereichs

In der Registerkarte „Part & Weld“ (Prüfteil und Schweißnaht) im Prüfplan-Assistenten können die Parameter von Prüfteilen mit einfacher Geometrie und ohne Schweißnaht einfach bestimmt werden. Die 3D-Darstellung bietet eine klare visuelle Referenz mit Abmessungen des Prüfteils, nach Bestimmung der Länge und Breite der Oberfläche des Prüfteils.

Um die Positionierung des Prüfbereichs auf dem gesamten Prüfteil zu erleichtern, kann auch die Entfernung des Prüfausgangspunkt zu der im Prüfplan definierten Bezugsposition des Prüfteils eingegeben werden. Zusätzliche können in der MXU Software die Namen der Scan-Achsen an tatsächliche Referenzen angepasst werden, was die Positionierung des Prüfbereichs auf dem gesamten Prüfteil weiterhin unterstützt.

2. Automatische Sensorerkennung des HydroFORM Scanners

Bei Anschluss des HydroFORM Scanners und Auswahl der Option Detect probe (Prüfkopf erkennen) wird das Prüfkopfmodell (I8 Serie für HydroFORM Scanner der nächsten Generation) automatisch von der OmniScan X3 Software erkannt und es wird eine Liste mit kompatiblen Vorlaufkeilen (standardmäßig HydroFORM SI8) empfohlen. Dies vereinfacht die Erstellung ein Prüfplans in der Registerkarte Probes & Wedges (Prüfköpfe und Vorlaufkeile) erheblich. Alle erforderlichen Spezifikationen für Sensoren und Vorlaufkeile werden bereitgestellt.

Da nicht mehr überprüft werden muss, welches Modell sich am Scanner befindet oder jede einzelne Spezifikation manuell eingegeben werden muss, kann viel Zeit bei der Einstelllung gespart werden. So wird auch die versehentliche Eingabe eines falschen Parameters vermieden, der die Genauigkeit der Konfiguration beeinträchtigen könnte.

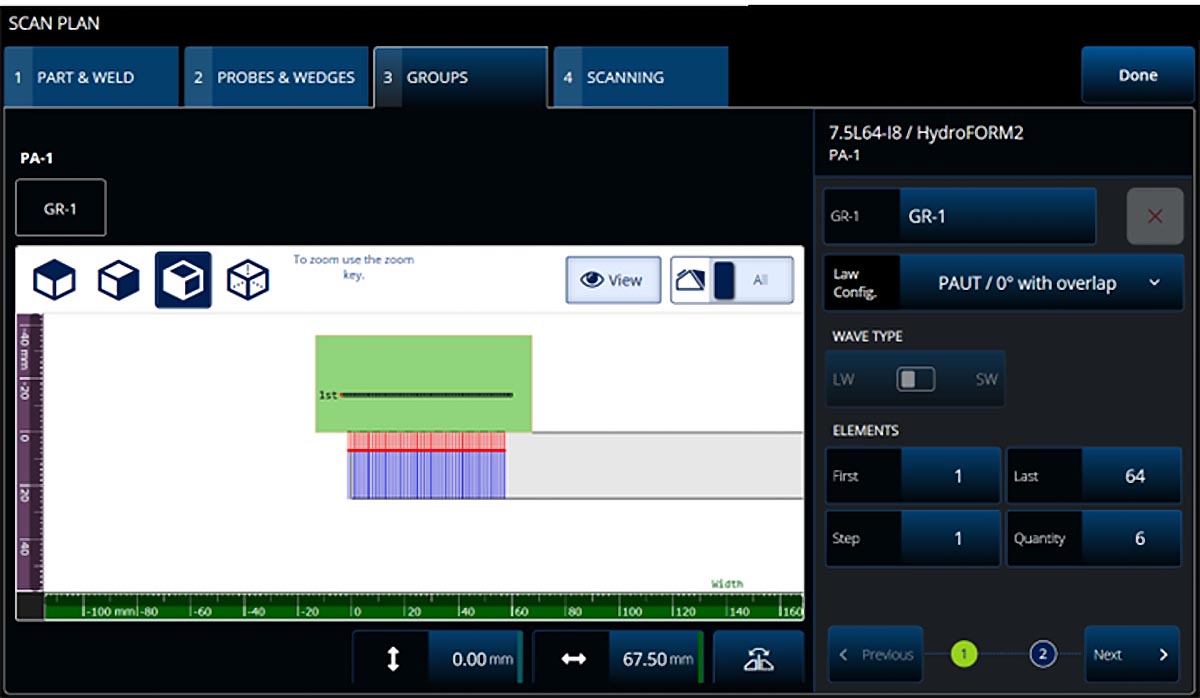

3. Verbesserungen der Sendermodulation im Modus für 0° mit Überlappung

Für Phased-Array-Sensoren, wie die HydroFORM I8 Serie, ist der Konfigurationsmodus für die Sendermodulation 0° with Overlap (0° mit Überlappung) sehr nützlich. Mit der Auswahl dieses Modus in der Registerkarte Groups (Gruppen) wird das erste Element an der Kante des Prüfteils festgelegt, was die tatsächlichen physikalischen Eigenschaften darstellt.

Bei Einstellung der Gruppe für eine HydroFORM Konfiguration der nächsten Generation, sollten Sie, da die Höhe kleiner ist, die Quantity (Anzahl) auf etwa 4 bis 6 Elemente einstellen.

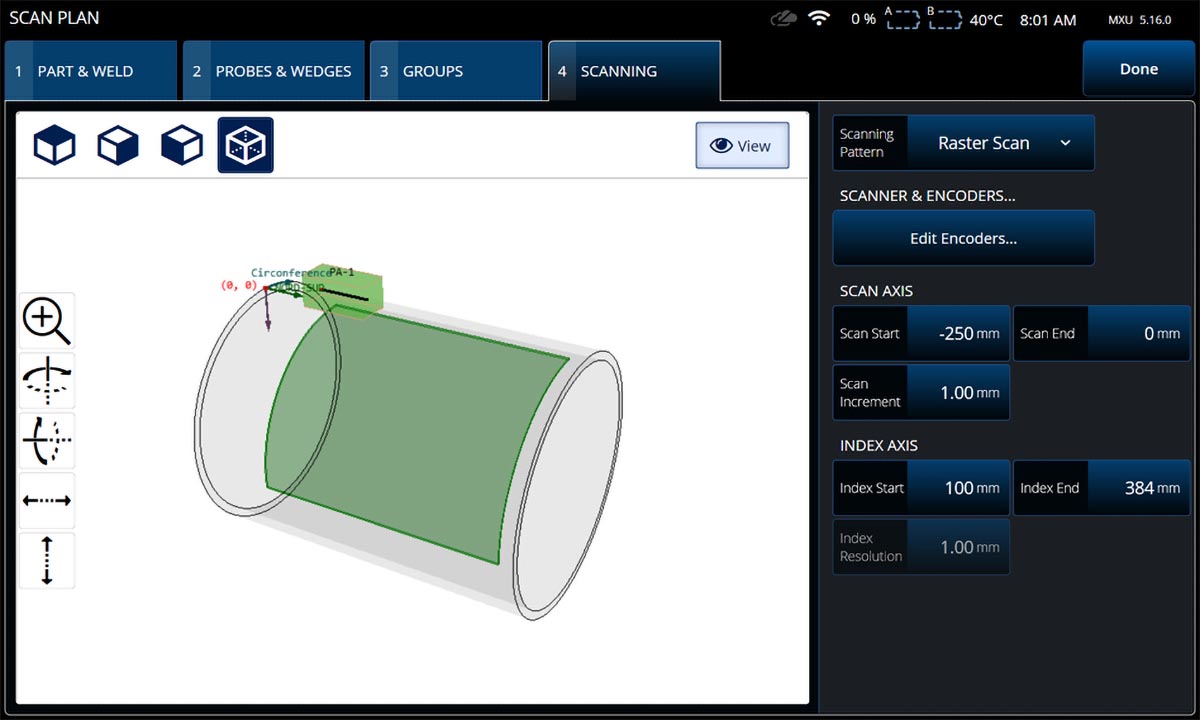

4. Direkter Zugriff auf Prüfparameter im Prüfplan in der Scanning (Prüfung) Registerkarte

Die Einstellung von Prüfparametern ist einfacher und schneller, da sie alle im Prüfplan verfügbar sind. In der neuen Registerkarte Scanning (Prüfung) kann der gewünschte Scanner und/oder Weggeber ausgewählt und Prüfabstände für beide Scan-Achsen definiert werden. Die 3D-Darstellung wird dann automatisch aktualisiert.

5. Ausrichtung der Index-Achse kann geändert werden

Um das tatsächliche Scanmuster auf dem Prüfteil wiederzugeben, kann die Ausrichtung der Index-Achse im Prüfplan geändert werden. Der Parameter C-Scan Axes (C-Bild Achsen) ändert die Ausrichtung der Index-Achse im C-Bild und passt sie an die Index-Achsen des C-Bilds und des S-Bilds an (für lineare 0°-Scans) an. Durch diese Änderung der Ausrichtung der Index-Achse wird die Interpretation der Daten wesentlich intuitiver.

Dies ist eine praktische Funktion für das Scannen von Bauteilen, wenn der Zugang zum Prüfteil durch die Form oder Position eingeschränkt ist und die Prüfrichtung in einem anderen Muster als der Standardausrichtung erfolgen muss.

6. Warnmeldung bei Überschreitung der Prüfgeschwindigkeit auf dem ScanDeck Modul

Eine LED-Leuchte am ScanDeck Modul warnt in bidirektionaler Kommunikation zwischen dem HydroFORM Scanner und der OmniScan X3 Software, wenn die Prüfgeschwindigkeit die maximale Erfassungsgeschwindigkeit überschreitet. Durch die Einhaltung der optimalen Prüfgeschwindigkeit wird sichergestellt, dass keine Daten vergessen werden, sodass ein erneutes Scannen vermieden und die Datenqualität insgesamt verbessert werden kann.

Schnellerer und einfacherer Prüfplan für die PAUT-Schweißnahtprüfung

Für eine optimale Konfiguration einer Phased-Array-Prüfung von Schweißnähten im OmniScan X3 Prüfplan sorgen außerdem dieser vier wesentlichen Verbesserungen:

1. Nahfelddarstellung im Prüfplan-Modellierungstool

Für die Konfiguration von sektoriellen, linearen und zusammengesetzten Gruppen von dualen und linearen PA-Sensoren können Sie zum Near-Field Display (Nahfeldanzeige) umschalten. Dieses Tool bietet eine deutliche Anzeige für die Fokussierungskapazität des Sensors, die sich dynamisch ändert, wenn die Sensor-Vorlaufkeil-Kombination und die Parameter der Sendermodulation in der Registerkarte Groups (Gruppen) angepasst wird.

Die optimale Sensor-Vorlaufkeil-Kombination und die Konfiguration der Sensorparameter (wie Index, Anzahl Elemente, 1. Element, Start und Ende Winkel) zu erreichen, ist wesentlich einfacher. Alle Sendemodulierungen können direkt im OmniScan X3 Prüfplan konfiguriert werden. Die Verwendung von Software von Drittanbietern zur Erstellung und zum Import von Konfigurationsdateien im Voraus ist nicht mehr notwendig.

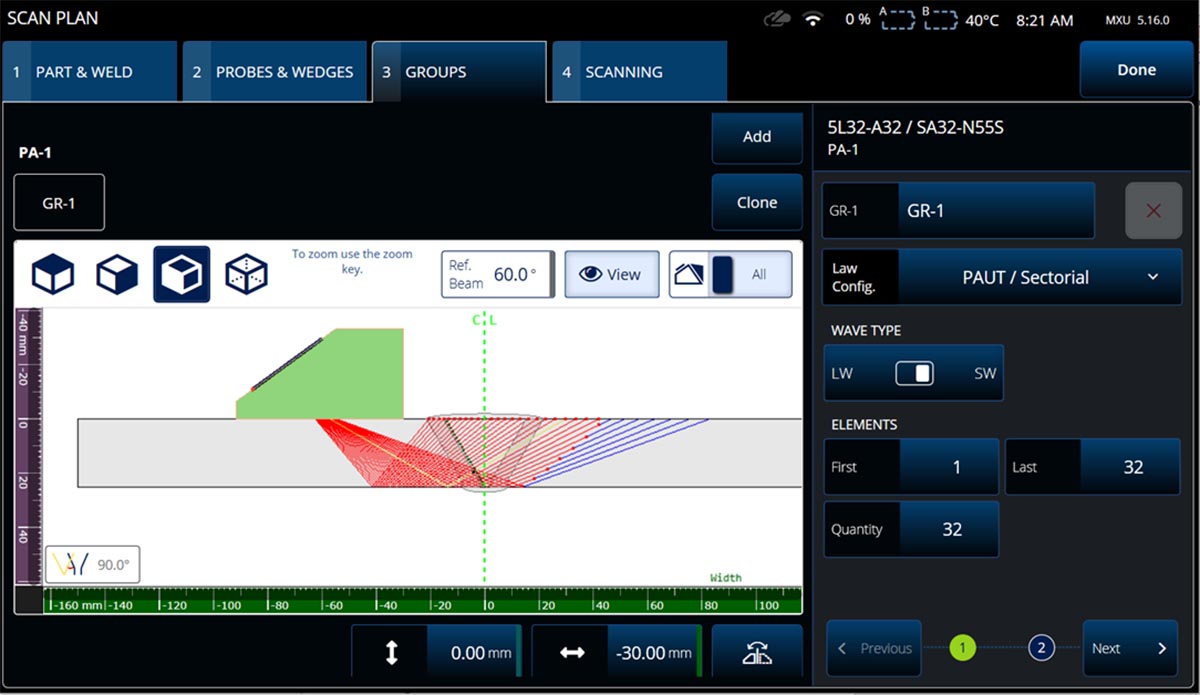

2. Referenz-Schallbündelanzeige mit Einschallwinkel an der Fase

Eine weitere praktische Funktion im Prüfplan ist Ref. Beam Display (Ref. Schallbündelanzeige). Bei der Aktivierung dieser Option kann die normkonforme Einhaltung für den Einschallwinkel des Schallbündels auf die Schweißnaht überprüft werden. Das Referenzschallbündel wird in der Schallbündelsimulation gelb hervorgehoben und der Wert des Einschallwinkels wird ebenfalls ausgegeben.

Anhand dieser Information kann der Brechungswinkel und der Einschallwinkel der Fase genau bestimmt und alle erforderlichen Anpassungen vorgenommen werden, um sofort die optimalen und normkonformen Ergebnisse zu erzielen.

3. Neue Tools zur Beschleunigung und Optimierung von TCG-Justierungen

Seit der MXU Version 5.16 verfügt die PAUT-Schweißnahtjustierung für die zeitabhängige Verstärkung (TCG) über zwei neue Funktionen, um das Verfahren komfortabler und effizienter zu machen:

- Beim Einstellen der Parameter Index Start (Start Index) und Index End (Ende Index) bewegen sich die gepunkteten Linien (die Indexbeschränkungen) in Echtzeit in der S-Bild-Ansicht, sodass die TCG-Justierung für den Bereich von Interesse eingrenzt werden kann. Dadurch muss keine TCG-Justierung für einzelne und irrelevante Winkel durchgeführt werden, was Zeit spart und das Verfahren für duale und lineare Phased-Array-Sensoren vereinfacht.

- Da Prüfstandards nur eine Justierung in der Schweißzone erfordern, können Sie mit der neuen Schweißnahtmaske im S-Bild schnell den Bereich von Interesse identifizieren und die optimale Tiefe für die Justierung überprüfen.

4. Leistungsstarke automatische Erkennung aller PA-Sensoren von Evident, einschließlich anwendungsspezifischer Modelle

Die Funktion zur automatischen Sensorerkennung eignet sich für Schweißnahtanwendungen und Korrosionsprüfungen. Sie beschleunigt die Einstellung für jede Konfiguration mit einem Sensor von Evident. Sie kann für Standardmodelle und anwendungsspezifische Sensoren verwendet werden.

Bei Anschluss eines Prüfkopfs und der Auswahl von Detect probe (Prüfkopf erkennen) werden durch die Software alle erforderlichen Prüfkopfspezifikationen bereitgestellt, sodass die zeitaufwändige manuelle Eingabe entfällt. Wenn es sich um einen anwendungsspezifischen Sensor handelt, wird von der Software die beste Übereinstimmung ermittelt und Sie können dann die erforderlichen Anpassungen an den Spezifikationen vornehmen, wodurch immer noch viel Zeit gespart werden kann.

Mit der automatischen Sensorerkennung kann die Qualität der Prüfung sichergestellt werden. Denn es müssen keine Sensorparameter mehr manuell eingegeben werden, die zu Fehlern in der Schallbündelmodellierung führen könnten.

Damit sind wir am Ende des Blogartikels über die Verbesserungen von MXU 5.15 und 5.16 angelangt. Und das nächste Update lässt nicht lange auf sich warten! In der MXU Version 5.17 wird der Workflow des Prüfplans auf eine erhebliche und praktische Weise weiter verbessert und vereinfacht. Also bleiben Sie gespannt!

Für Fragen oder Vorschläge zur OmniScan-Produktlinie kontaktieren Sie uns!

Ähnliche Themen

Für welche Anwendungen eignet sich Phase Coherence Imaging (PCI)?

Ein Tag im Leben eines Offshore-Prüfers bei der Arbeit mit dem HydroFORM Phased-Array-Scanner