Vergleich von Standard-Sauberkeitsmessungen

Im vierten Teil dieser sechsteiligen Blog-Serie behandeln wir die Berechnung des Sauberkeitsklassen sowie die Definition von Sauberkeitscodes und die Überprüfung der maximal zulässigen Partikelanzahl. So fügt sich die Berechnung der Sauberkeitsklassen in den Gesamtprozess der technischen Sauberkeitsprüfung ein:

- Vorbereitungen

- Extraktion

- Filtration

- Trocknen und Wiegen

- Prüfung

- Bildaufnahme

- Partikeldetektion

- Größenmessung und Klassifizierung von Partikeln

- Extrapolation der Partikelanzahl und Normalisierung

- Berechnung der Sauberkeitsklasse

- Definition des Sauberkeitscodes

- Überprüfung der maximal zulässigen Partikelanzahl

- Trennung von reflektierenden und nicht reflektierenden Partikeln

- Faseridentifizierung

- Überprüfung der Ergebnisse

- Berichterstellung

Berechnung der Sauberkeitsklasse

In den meisten Normen zum Thema Sauberkeit wird anstelle der tatsächlich gemessenen (oder extrapolierten) Partikelanzahl eine abstrakte Zahl angegeben. Als Nächstes wird für jede Partikelgrößenklasse die Sauberkeitsklasse bestimmt. Dies ist die zweite Ebene der Klassifizierung, dieses Mal werden die Partikel jedoch nicht nach ihrer Größe klassifiziert. Vielmehr sind diese Klassen entsprechend der Anzahl der Partikel in jeder Klasse definiert. Diese Sauberkeitsklassen ermöglichen einen einfachen und schnellen Vergleich verschiedener Sauberkeitsmessungen, selbst wenn es sich häufig um eine zu starke Vereinfachung handelt.

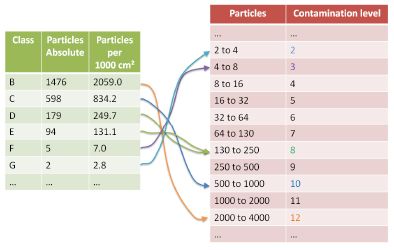

Typische Sauberkeitsklassen sind in der Norm ISO 16232 definiert:

- Klasse 00: Keine Partikel pro 1000 cm2 Fläche

- Klasse 0: Weniger als 1 Partikel pro 1000 cm2 Fläche

- Klasse 1: Mehr als 1, jedoch weniger als 2 Partikel pro 1000 cm2 Fläche

- Klasse 12: Mehr als 2000, jedoch weniger als 4000 Partikel pro 1000 cm2 Fläche

Solche Sauberkeitsklassen sind in den meisten internationalen Normen definiert. Es können bis zu 26 verschiedene Sauberkeitsklassen definiert werden, die für jede Partikelgrößenklasse zu messen sind. Diese Sauberkeitsklassen sind in der Regel für alle Größenklassen ähnlich (z. B. nach ISO 16232) (Abb. 1), sie können jedoch auch für die einzelnen Klassen unterschiedlich definiert werden (z. B. nach SAE AS4059).

Abbildung 1: Beispiel für Sauberkeitsklassen nach ISO 16232 (A). Die Sauberkeitsklassen werden in rot angezeigt.

Definition des Sauberkeitscodes

Die Darstellung der gemessenen Produktdaten wird in einigen Normen auf eine kurze Beschreibung reduziert. Der Sauberkeitscode richtet sich nach der Norm und setzt sich aus den Größenklassen und den Sauberkeitsklassen der gefundenen Partikel zusammen. Nachstehend (Abb. 2) ist ein Beispiel für einen Sauberkeitscode nach ISO 16232 gezeigt, der anhand der folgenden Schritte abgeleitet wird:

- Schritt 1: Detektieren und Messen von Partikeln

- Schritt 2: Klassifizieren der Partikel

- Schritt 3: Ermitteln der Sauberkeitsklasse

Es ist zu beachten, dass dieser Sauberkeitscode nur im Rahmen von ISO 16232 gilt. In anderen Normen werden andere Sauberkeitscodes definiert. Das erste „A“ gibt an, dass die Normalisierung auf eine Probenfläche von 1000 cm2 erfolgte. Benachbarte Größenklassen mit der gleichen Sauberkeitsklasse können kombiniert werden.

Abbildung 2: Beispiel für einen Sauberkeitscode nach ISO 16232 (A). Der resultierende Komponenten-Sauberkeitscode (CCC) in diesem Beispiel lautet A (B12/C10/DE8/F3/G2/HIJ00).

Überprüfung der maximal zulässigen Partikelanzahl

Letztendlich besteht der Zweck der Sauberkeitsprüfung in der Messung von Verunreinigungen und der Beschreibung der Ergebnisse in Übereinstimmung mit der ausgewählten Norm. Die Genehmigung und Überprüfung eines Maximalwertes ist nur eine Option und bildet nicht immer einen Teil des Sauberkeitsprüfprozesses.

Die Obergrenze wird in der Prüfkonfiguration festgelegt. Dabei kann es sich um die absolute Anzahl von Partikeln oder um einen ein maximalen Reinheitscode handeln. Dieser Wert wird bei der Untersuchung der Filtermembran überprüft, und es wird sofort angezeigt, wenn der zulässige Maximalwert überschritten wird. Es steht dem Anwender frei, den Messvorgang vollständig zu stoppen und den Ursprung der Kontamination zu untersuchen.

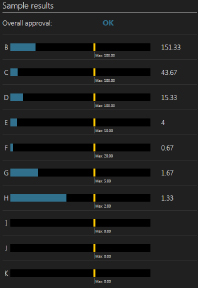

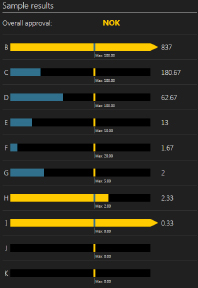

Das folgende Beispiel (Abb. 3) wurde mit der OLYMPUS CIX Software für die Prüfung der technischen Sauberkeit erstellt und zeigt eine Prüfung auf die maximal zulässige Partikelzahl während des Prüfung der Filtermembran.

|  |

Abbildung 3: Das Bild links zeigt den Probenstatus nach zwei Minuten Prüfzeit, wobei alle Ergebnisse noch in Ordnung sind. Das Bild rechts zeigt das Prüfergebnis 2 Minuten später. Nun finden sich zu viele Partikel in den Größenklassen B, H und I. Daher lautet das Gesamtergebnis „NOK“.

Als Nächstes folgt die Trennung von metallischen und nichtmetallischen Partikeln und die Identifikation von Fasern. Lesen Sie auch den fünften Teil „Identifikation von reflektierenden und nicht reflektierenden Partikeln“ unserer sechsteiligen Blog-Serie über die Arbeitsschritte bei der technischen Sauberkeitsprüfung.

Ähnliche Themen

Arbeitsschritte bei der technischen Sauberkeitsprüfung – Teil 1

Arbeitsschritte bei der technischen Sauberkeitsprüfung – Teil 2

Arbeitsschritte bei der technischen Sauberkeitsprüfung – Teil 3