Zuletzt aktualisiert 25. Juni 2024.

Eine Methode zur Korrosionsüberwachung ist die Messung der Restwanddicke bei Rohren, Tanks, Schiffskörpern oder anderen Metallkonstruktionen. Häufig sind diese Metallrohre und -teile mit einem Anstrich oder einer ähnlichen nichtmetallischen Beschichtung überzogen.

Mit herkömmlichen Ultraschalldickenmessgeräten führen Lack oder ähnliche Beschichtungen zu Messfehlern. Meist erhöht sich die scheinbare Dicke des Metalls um mehr als das Doppelte der Lackschichtdicke, da die Schallgeschwindigkeit in der Beschichtung viel kleiner ist.

Die gute Nachricht ist, dass moderne Ultraschallmessgeräte Möglichkeiten bieten, diese Herausforderung der Korrosionsprüfung zu bewältigen. Im Folgenden werden zwei Verfahren zur Messung der Restwanddicke auf lackierten oder beschichteten Metalloberflächen verglichen. Erfahren Sie, wie sie funktionieren und entdecken Sie ihre Vorteile und Einschränkungen.

Verfahren zur Messung der Restwanddicke auf lackierten oder beschichteten Metalloberflächen im Vergleich

Für dieses Problem bieten die Dickenmessgeräte 39DL PLUS und 45MG (optional) zwei Lösungen : die Echo-Echo- und THRU-COAT Technik. Jede Technik hat Vorteile und Nachteile. Wenn beiden Techniken verstanden werden, fällt die Auswahl der richtigen Lösung je nach Anwendung leichter.

THRU-COAT Technik

Echo-Echo Technik

1. Echo-Echo-Messung

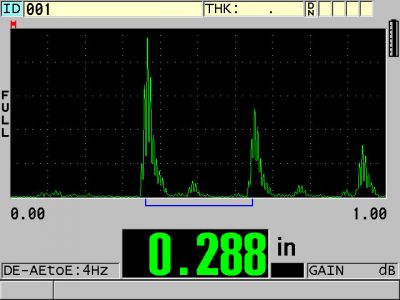

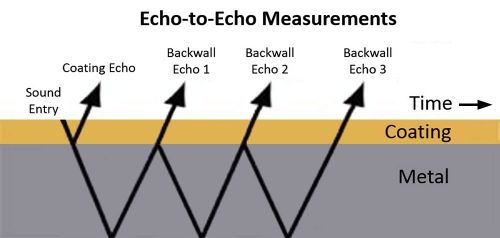

Bei der Echo-Echo-Dickenmessung wird das bewährte Verfahren zur Messung des Zeitintervalls zwischen zwei aufeinanderfolgenden Rückwandechos verwendet, die aufeinanderfolgende Rückwandechos der Schallwelle durch das Prüfmaterial darstellen, wie unten dargestellt.

Funktionsweise der Echo-Echo-Messung

Bei lackiertem Metall treten diese mehrfachen Rückwandechos nur im Metall und nicht in der Beschichtung auf, sodass das Intervall zwischen zwei Rückwandechos (Rückwandecho 1 und 2 oder Rückwandecho 2 und 3 usw.) nur die Metalldicke repräsentiert und die Beschichtungsdicke außer Acht lässt.

Vorteile der Echo-Echo-Messung:

- Funktioniert mit vielen üblichen Messköpfen

- Funktioniert auch bei Beschichtungen mit rauer Oberfläche

- Kann mit einem geeigneten Messkopf bei hohen Temperaturen bis 500 °C durchgeführt werden

Nachteile der Echo-Echo-Messung:

- Erfordert mehrere Rückwandechos, die bei schwer korrodierten Metallen möglicherweise fehlen

- Kleinerer Dickenbereich als mit der THRU-COAT Technik

2. THRU-COAT Messung

Bei der THRU-COAT Messung wird eine patentierte Software eingesetzt, um das Zeitintervall eines Echos in der Beschichtung zu bestimmen. Mit diesem Zeitintervall wird die Beschichtungsdicke berechnet und angezeigt. Durch Subtrahieren dieses Intervalls vom Gesamtmesswert berechnet das Messgerät die Dicke des Metalluntergrunds und zeigt diese an.

Vorteile von THRU-COAT gegenüber Echo-Echo:

- Für verschiedene Metalldicken geeignet, in der Regel von 1 mm (0,04 Zoll) bis 50 mm (2 Zoll) und mehr

- Nur ein Rückwandecho erforderlich

- Kann die Mindestrestdicke des Metalls bei Lochfraß genauer messen

Einschränkungen der THRU-COAT-Technik:

- Beschichtung muss nichtmetallisch und mindestens 0,125 mm (0,005 Zoll) dick sein

- Beschichtungsoberfläche muss relativ glatt sein

- Erfordert einen von zwei speziellen Messköpfen

- Nur auf Oberflächen mit einer Temperatur von max. 50 °C einsetzbar

Für weitere Informationen zu der Echo-Echo- und THRU-COAT Technik schauen Sie sich dieses Video an oder lesen Sie dieses Anwendungsbeispiel.

Ähnliche Themen

Ultraschallprüfung – Allgemeine Fragen (FAQ)

Korrosionsmessung mit Sender-Empfänger-Messköpfen

Whitepaper: Einführung in die Ultraschall-Dickenmessung

.jpg?rev=2D3E)