Je mehr man lernt, desto weiter entwickelt man sich!

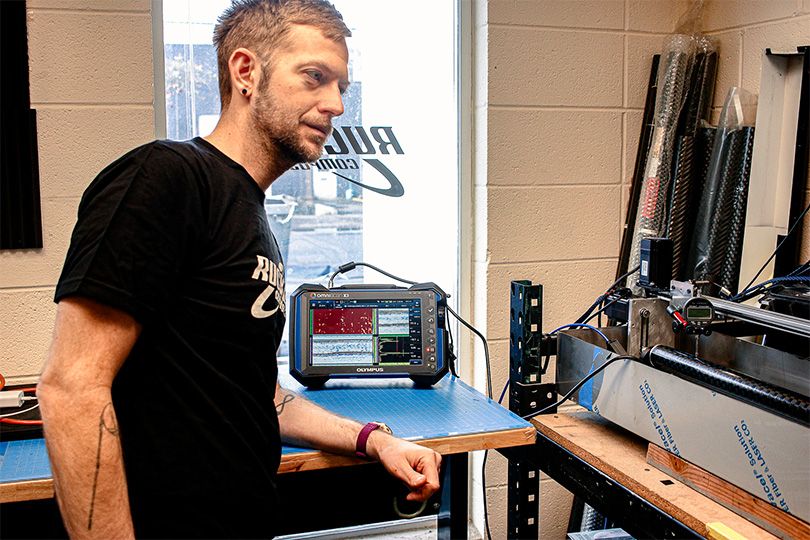

| Seit unserem letzten Artikel über Ruckus Composites hat das Prüf- und Reparaturunternehmen für Komponenten aus Carbonfasern sein technologisches Know-how in einem rasanten Tempo erweitert. Von unserem konventionellen 45MG Ultraschallprüfgerät (UT) bis hin zu unserem fortschrittlichen OmniScan X3 Phased-Array-Prüfgerät (PA) haben die eingesetzten Prüfgeräte einen enormen Fortschritt gemacht. In diesem Interview erzählt Shawn Small, Eigentümer und Ingenieur von Ruckus Composites, die Geschichte hinter dieser rasanten Entwicklung. Er erklärt auch, wie unser Übergang zum offenen NDE-Dateiformat Ruckus die Möglichkeiten für einen weiteren extremen Sprung geboten hat. Mit minimalen Programmierkenntnissen nutzt Shawn Small die künstliche Intelligenz (KI), um maßgeschneiderte Lösungen zu entwickeln und neue Möglichkeiten in der materialwissenschaftlichen Forschung anzuwenden. Im folgenden Interview erfahren Sie mehr! |

Frage: Was hat Ruckus Composites dazu veranlasst, die Ultraschallprüfung (UT) auszuprobieren?

Shawn Small: Vor ungefähr 8 oder 9 Jahren habe ich angefangen die Prüftechniken für Verbundwerkstoffe auszuprobieren, um zu sehen, was überhaupt möglich ist, und so bin ich schließlich beim Ultraschall gelandet. Zu diesem Zeitpunkt hatten wir mit Blitzthermografie und Laser-Shearing-Interferometrie sowie allen möglichen Hybridlösungen experimentiert, aber ich wollte eine endgültige Lösung. Und meines Erachtens ist Ultraschall wirklich die einzige konsistente Methode.

Damals hatten wir ein viel kleineres Budget, denn wir waren noch ein viel kleineres Unternehmen. Das 45MG UT-Dickenmessgerät war das einzige, was wir uns damals leisten konnten, also war es ein tolles Einstiegsgerät. Wir haben es immer noch und eine 38DLP Messgerät, eine etwas größere Version davon. Und ehrlich gesagt funktionieren sie immer noch großartig für das, was sie sind. Sie sind so bedienerfreundlich: Positionieren und Messen, fertig. Sie sind einfach einzustellen und können an eine ungeschulte Person übergeben werden, die dann die benötigten Daten schnell erfassen kann.

Direkt nach dem Auspacken ist es nur ein Dickenmessgerät, aber mit ein paar Zusatzgeräten versehen, wird es zu einem ziemlich praktischen Gerät. Wir können es immer noch zur Fehlererkennung verwenden. Es ist nicht so ausgetüftelt, aber Sie können etwas bestätigen oder ablehnen.

Frage: Was hat Ruckus dazu bewogen, ein OmniScan SX Phased-Array-Prüfgerät zu kaufen?

Shawn Small: Wir wollten etwas umfangreicheres und wir wollten auf Phased-Array umsteigen. Die vielen Vorteile dieses Geräts waren mir bereits bekannt. Es stärkt unser Vertrauen in unsere Ergebnisse. Das ist eines der einfacheren Dinge. Es können viel mehr Elemente mit einer höheren Auflösung aufgenommen werden, sodass man besser die Verbundstruktur verstehen kann.

PA-Dateninterpretation und UT-Wellenformdaten im Vergleich

Eine Wellenform ist nützlich, wenn man weiß, wie man diese Wellenform liest, können ziemlich gute Daten erhoben werden. Aber es erfordert auch viel Arbeit und Erfahrung, um die Breite, Höhe und Tiefe eines Nadelimpuls zu verstehen: Was stellt das dar? Was stellt es angesichts der Struktur dar? Im Gegensatz zum Phased-Array-System, das uns eine wissenschaftlichere, forschungsbasierte Sichtweise bietet, die es uns ermöglicht, den Umfang des Schadens wirklich zu verstehen.

Mit einer so hohen Auflösung erhalten wir einen umfassenderen Überblick über das, was wir sehen. Außerdem ist es viel schneller, etwas mit einem Phased-Array-Gerät zu scannen als mit einem Einzelschwinger-Messkopf.

Frage: Warum haben Sie nicht direkt auf das OmniScan X3 Prüfgerät umgerüstet, unser leistungsstärkstes PA-Gerät?

Shawn Small: Wir haben ein OmniScan X3 Prüfgerät ausprobiert, bevor wir ein OmniScan SX gekauft haben. Wenn ich die Zeit zurückdrehen könnte, hätte ich damals lieber den X3 gekauft. Aber es war ein wenig viel und überstieg mein damaliges Budget. Es ist ein bisschen so, als würde man auf einmal mit einer Million Funktionen konfrontiert werden. Das SX bot ein schönes Sprungbrett. Und Tatsache erfüllt es immer noch 95 % der Aufgaben, für die wir es brauchen. Es erfasst gute Phased-Array-Daten und bietet gute Bildschirmansichten und es ermöglicht uns alles, was wir benötigen durchzuführen. Es wirkt im Vergleich nur ein wenig veraltet. Aber ich liebe den SX nach wie vor. Da es sich um ein kleines, leichtes und portables Gerät handelt, bietet es viele Vorteile. Es ist immer griffbereit und meine Mitarbeiter verwenden es immer noch.

Frage: Wie hat die Verwendung eines Phased-Array-Gerät Ihre Arbeitsweise verändert?

Shawn Small: Es ermöglichte uns auch den Einstieg in die Welt des automatisierten Scannens. Heutzutage werden viele portable, automatisierte Komponenten konstruiert. Ich verbinde sie einfach direkt mit der Phased-Array-Einheit, SX oder jetzt X3, und sie erfassen großflächige C-Bilder. Das ist großartig! Damit eröffnete sich eine wirklich große Chance für das automatisierte Scannen, denn so konnte ich jede Menge Zeit sparen. Jetzt kann ich das Gerät einfach starten und 2 Stunden lang scannen lassen und dann die C-Bild-Daten abrufen. Und ich habe, ich weiß nicht wie viele tausend Kilometer, Rohre aus Carbonfaser gescannt.

Frage: Welche Phased-Array-Konfigurationen verwenden Sie für die Prüfungen von Verbundwerkstoffen?

Shawn Small: Wir verwenden viele kleine Hochfrequenzsensoren. Alles, was wir scannen, ist ungünstigerweise sehr klein. Wir verwenden die kleinsten Sensoren, die bei Ihnen verfügbar sind, und Sensornetzwerke von 5 mm × 5 mm in diesen kleinen Sensoren mit 16 Elementen.

Viele der Dinge, die wir scannen, sind nur einen halben Meter mal einen halben Meter groß, haben eine komplexe Oberfläche und all diese kleinen Ecken. Dann laden wir es in eine CNC-Maschine und stellen alle unsere eigenen Vorlaufkeile her, die so geformt und bearbeitet sind, dass sie an wirklich seltsame Stellen gelangen.

Wir verwenden für alles hauptsächlich 10 MHz Sensoren. Die kleinere Abstand scheint wirklich gut zu funktionieren. Wir erhalten die hochauflösenden Daten, die wir benötigen, um Porosität oder Hohlräume in Verbundwerkstoffen zu untersuchen.

Frage: Was war der Wendepunkt? Warum entschied sich Ruckus Composites für ein Upgrade auf einen OmniScan X3?

Shawn Small: Das NDE-Dateiformat war der Hauptgrund. Die OmniPC Software ist in Ordnung, sie tut, was sie tun soll. Sie ermöglicht tausend unterschiedlichen Menschen, tausend verschiedene Dinge auf generische Weise zu betrachten. Durch die Umstellung der Dateiformate auf .nde konnten wir Recherchen und Analysen auf eine Weise durchführen, die vorher nicht möglich war. Wir wollten alle Analysen durchführen, aber für ein Unternehmen wie uns war das Dateiformat ein Hindernis. Ich musste sie als Excel exportieren und dann wussten wir nicht weiter. Excel ist in Ordnung, aber wenn Sie so viele Ebenen in einer Array-Datendateistruktur haben, ist unmöglich. Es hielt uns zurück. Es ergab sich nicht die Gelegenheit uns wirklich mit einer umfassenden Analyse basierend auf einer automatisierten Methode zu befassen.

Mit dem NDE-Dateiformat schreiben wir jetzt alle unsere eigenen Softwarestrukturen, um nur automatisierte Analysen von Datenmassen durchzuführen. Wenn ich jetzt einen automatischen Scan von kilometerlangen Rohren durchführe, schaue ich mir das nicht an. Ich lasse es einfach vom Computer aufnehmen. Er hebt Bereiche von Interesse hervor und macht Vor- und Nachprüfungen, d.h. wenn etwas Eigenartiges passiert. Ich werde gefragt: „Hey, ist das beschädigt?“ Dann lade ich einfach die beiden Dateien hoch, wähle Compare und es werden die interessanten Bereiche hervorgehoben. Ich kann nicht sagen, ob es perfekt funktioniert, aber das ist die Absicht, mit der wir versucht haben, es anzuwenden, hinsichtlich der Software.

Frage: Wie reibungslos verlief der Übergang zur individuellen Anpassung Ihrer Datenanalyse mithilfe der Programmiersprachen des .nde-Dateiformats (HDF5 und JSON)?

Shawn Small: Einige Personen verwenden ständig solche riesigen Formate, in einer Open Source Linux Umgebung. Sie schauen es sich an und sagen: „Ja, das ist kein Problem.“ Sie wissen nicht, was die Daten bedeuten, aber wenn es darum geht, die Daten zu öffnen und zu manipulieren, können sie innerhalb von 20 Minuten mit der Arbeit beginnen. Während ich ChatGPT verwende, um meine eigene Software zu erstellen, wird nach nur ca. 30 Sekunden ein Entwurf einer Analysesoftware erstellt.

Ich habe ChatGPT um Unterstützung bei der Analyse dieser Teile dieses Datensatzes gebeten und es liefert ausreichend allgemeine Informationen. Denn am Ende des Tages handelt es sich nur um Datenanalysen und nur um numerische Daten zur Energie, nur um Energiestandorte und Regionalitäten. Es ist nicht perfekt, aber es funktioniert gut genug, um zumindest den Stein ins Rollen zu bringen. Ich kann keine Software schreiben, aber ich kann KI Software schreiben lassen.

„Ich kann keine Software schreiben, aber ich kann KI Software schreiben lassen.“

Frage: Wie wollen Sie diese neu gewonnene Flexibilität nutzen, um die Ziele von Ruckus Composites voranzutreiben?

Shawn Small: Wir versuchen, damit unsere Reparaturmöglichkeiten zu erweitern, da es sich um einen der am stärksten wachsenden Märkte in der Verbundwerkstoffindustrie handelt. Die Infrastrukturreparatur ist ein massives Problem, insbesondere da auch die Automobilindustrie zunehmend Verbundwerkstoffen einsetzt. Im Moment kratzen alle immer noch an der Oberfläche.

In der Automobilwelt wird es einen enormen Bedarf an Experten und Maschinen geben. Vielleicht für die Diagnose vor Ort oder in jeder Karosseriewerkstatt, da bin ich mir sicher. Für uns ist es wie ein Blick in eine Kristallkugel mit der Frage, was uns die Zukunft bereithält, während wir uns immer mehr dem Spezialgebiet der zerstörungsfreien Prüfung von Verbundstrukturen zuwenden.

Was hält die Zukunft für uns bereit? Ich weiß es nicht genau, denn die Verbundwerkstoffindustrie steckt noch in den Kinderschuhen. Es wird immer noch herausgefunden, wohin es sich entwickelt. Die Materialwissenschaft verändert sich so schnell, daher werden wir unsere materialwissenschaftlichen Fähigkeiten weiter ausbauen. Ich finde diesen Bereich wirklich interessant und verstehe, warum Schaden entsteht.

Frage: Ist dieser Wunsch zu lernen die treibende Kraft hinter Ihrem schnellen technologischen Fortschritt?

Shawn Small: Wenn man immer weiter bohrt und auf ein neues Hindernis stößt, denkt man, dass jetzt noch eine weitere Maschine erforderlich ist, um zu sehen, was sie mir sagen kann. Wenn Sie jemand wie ich sind, der gerne mehr lernt und sich weiterentwickeln möchte, ist das ein natürlicher Fortschritt.

Wir hätten vor Jahren mit dem 45 MG anhalten und uns in diese Ecke stellen und sagen können, dies sei alles was wir tun. Aber für jemanden, der sich für die Welt oder Materialwissenschaften interessiert, ist das wirklich wichtig. Mit dem OmniScan X3 können wir Unbekanntes betrachten.

Frage: Warum ist es so wichtig, die unbekannten Aspekte von Verbundwerkstoffen zu erforschen?

Shawn Small: Wir lieben es, zu forschen, weil Verbundwerkstoffe eine Art neue Grenze der Materialwissenschaft darstellen. Nach wie vor! Ich meine, es gibt sie schon seit 70 Jahren, aber wir wissen nicht viel über sie. Wir kennen die Schadensarten nicht und wissen nicht wirklich, was im Hinblick auf Herstellungsfehler vor sich geht.

Ganz gleich, ob es um unsere Ziele für grüne Energie oder Infrastruktur oder um die Luft- und Raumfahrt oder die Automobilindustrie geht: Verbundwerkstoffe sind transformativ. Aber es gibt noch so viel zu lernen, sodass wir mit diesem Dateiformat in gewisser Weise ein tieferes materielles Verständnis erlangen können. Die Möglichkeit, eine stärker forschungsorientierte Ultraschallanalyse durchführen zu können, wird für den Bereich der Materialwissenschaften ein großer Fortschritt sein. Ich glaube wirklich, dass es die Chance bietet, ein tieferes Verständnis der Fehlermodi in Verbundwerkstoffen zu erlangen und eine sicherere Zukunft zu errichten.

Erfahren Sie mehr über die Forschung von Ruckus Composites.

Ähnliche Artikel

Häufig gestellte Fragen zum offenen NDE-Format (FAQ)

Ruckus Composites prüfen Tausende von Fahrrädern mit einem Ultraschalldickenmessgerät

Poster als Download:Prüflösungen für Verbundwerkstoffe