Wie Eigentümer eines neuen Autos bestätigen werden, ist der erste Kratzer oder Schaden an ihrem Fahrzeug der schlimmste. Bei der Erhaltung des Erscheinungsbildes eines Autos geht es nicht nur um Ästhetik, sondern auch um seinen Wert beim Wiederverkauf oder bei der Inzahlungnahme. Um hässliche Kratzer zu verhindern und Schäden an den Kunststoffteilen von Fahrzeugen auf ein Minimum zu begrenzen, setzen Automobilhersteller auf kratzfeste Polymer-Kunststoffe für ihre Spritzgussteile.

Hier kommt Croda International PLC ins Spiel – ein führender Hersteller und Lieferant von Additiven, die die Kratzfestigkeit von Kunststoffen verbessern. Bei Croda kommt es unter anderem darauf an, mit Kratztests genau zu messen, wie sehr diese Additive die Widerstandsfähigkeit erhöhen.

Die Wissenschaftler von Croda suchten ein effizienteres und präziseres Werkzeug für Kratztests

Die Wissenschaftler von Croda bestimmten die Breite von Kratzern mit einem Weitwinkel-Materialmikroskop und deren Tiefe mit einem Weißlichtinterferometer, fanden diese Methoden jedoch zeitaufwendig und ungenau. Auf der Suche nach einem verbesserten Testverfahren entschied Croda, zur Messung der Breite und Tiefe von Kratzern unser Konfokalmikroskop LEXT OLS5000 auszuprobieren.

Wir sprachen mit Martin Read – Leiter des Teams für Polymeradditiv-Anwendungen bei Croda und führender Wissenschaftler im Bereich Kratzfestigkeit und seinen Kollegen, um herauszufinden, was dabei herauskam.

Ein Tag im Leben eines Forschers auf dem Gebiet der Kratzfestigkeit

Die Arbeit eines Wissenschaftlers, der sich bei Croda mit Kratzfestigkeit befasst, besteht u. a. darin, Kunststoffplatten mit verschiedenen Zusätzen herzustellen und diese dann durch zahlreiche Kratzer zu beschädigen. Dies muss natürlich auf kontrollierte Weise geschehen, weshalb diese Kratzer mit einem standardisierten Werkzeug und bei definierten Kräften von 1–20 Newton eingebracht werden.

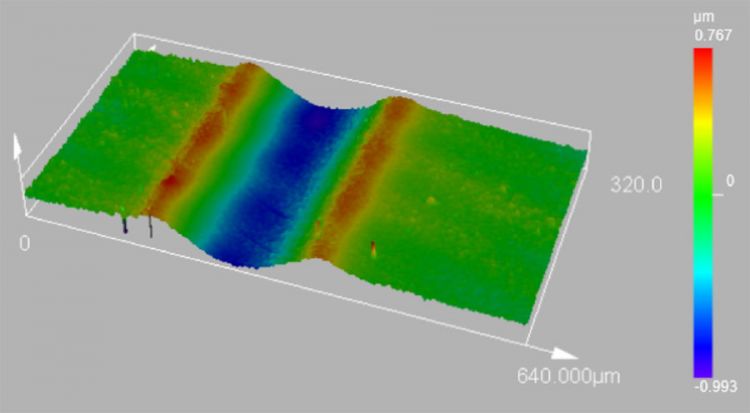

„Dabei entstehen eine Vertiefung und je eine Erhebung auf jeder Seite, wie bei einem Pflug, der durch ein Feld geführt wird“, sagt Martin Read.

Nach dem Einbringen der Kratzer messen die Wissenschaftler deren Tiefe, Breite und Profil an den verschiedenen Platten, um Ausmaß und Unterschiede der Beschädigung zu bestimmen.

Vorteile der konfokalen Laser-Scanning-Mikroskopie gegenüber der InterferometrieIn der Hoffnung, genauere Daten zu erhalten und den Arbeitsablauf zu straffen, probierten die Wissenschaftler das Konfokalmikroskop OLS5000 als einziges Gerät zur Messung der Breite und Tiefe von Kratzern aus. Der Laser des LEXT Mikroskops erlaubt eine hohe Scangeschwindigkeit, mit der sich in kurzer Zeit präzise und quantifizierbare 3D-Karten einer Probe erstellen lassen. |  Schnelle, genaue Messung von Kratzern in Polymerplatten mit dem LEXT OLS5000 Mikroskop |

Die Wissenschaftler von Croda stellten fest, dass die Verwendung des OLS5000 Mikroskops Bildgebung, Messung und Analyse deutlich beschleunigte. Tatsächlich waren die Inspektionen 10 bis 100 Mal schneller als bei Einsatz der Interferometrie. Martin erklärt: "Um einen Kratzer zu messen, mussten wir die gröbste Einstellung des Interferometers verwenden, und das zu konfigurieren ist extrem schwierig. Eine Messung durchzuführen dauerte ungefähr eine Stunde. Mit der Konfokalmikroskopie konnten wir in 2 Minuten 10 Kratzer auf einer Kunststoffoberfläche messen und die dabei erhaltenen Daten verarbeiten.”

Zur Freude der Wissenschaftler trug das LEXT Mikroskop auch dazu bei, die Präzision der Ergebnisse zu verbessern – Tiefe und Profil der Kratzer konnten auf 10 nm genau gemessen werden. Martin Read erläutert: „Da das LEXT System genaue 3D-Messungen durchführt, konnten wir einfach einen Querschnitt des Kratzers betrachten und auf diese Weise die Tiefe viel einfacher messen als zuvor.”

Das LEXT-Mikroskop war sogar bei kniffligen Materialien wie Polypropylen hilfreich. Martin Read erklärt: „Da Polypropylen eine poröse Struktur aufweist, kann das Interferometer die Oberfläche nicht erkennen. Es sieht direkt hindurch.” Mit dem Mikroskop LEXT OLS5000 erhielten die Wissenschaftler ein glatteres Bild der Oberfläche und eine genaue Darstellung des Kratzers, den sie dann genauer vermessen konnten.

Gute Nachrichten für Croda – und die Automobilindustrie

Croda stellte fest, dass das LEXT Mikroskop zur Verbesserung seiner Tests beitrug, da es sowohl schneller als auch genauer war. Oder wie es Martins Kollege, Anwendungsspezialist Dimitris Vgenopoulos ausdrückt: „Wenn man sieht, wie schnell das Olympus Mikroskop ist, ärgere ich mich schon, wenn ich daran denke, wie viel Zeit ich mit dem alten System vergeudet habe.“

Diese Leistungssteigerung ist eine gute Nachricht für die Automobilhersteller und damit auch für Autobesitzer. Das Mikroskop LEXT OLS5000 verbessert die Genauigkeit bei der Prüfung dieser wichtigen Additive, damit Sie sicher sein können, dass Ihr neues Auto seine makellose, kratzerfreie Oberfläche behält.

Lesen Sie hier das ganze Anwendungsbeispiel.

Ähnliche Artikel

Rauheitsmessung mit LEXT Laser-Scanning-Mikroskopen

Fünf Fakten über Oberflächen-Messtechnik, die Sie kennen sollten

3D-Untersuchung der Prägung von Türschaltern an Automobilen mit dem Lasermikroskop LEXT OLS5000