Für Unternehmen, die für den Betrieb und die Wartung von Flugzeugen verantwortlich sind, gehört die Sichtprüfung kritischer Triebwerkskomponenten zu den routinemäßigen präventiven Wartungsmaßnahmen. Diese Verfahren sollen den ordnungsgemäßen Betrieb des Flugzeugs und damit die Flugsicherheit gewährleisten. Im Inneren des Motors gibt es zahlreiche Komponenten, die überprüft werden müssen, darunter Turbinenschaufeln, Verdichterschaufeln und Brennkammern.

Diese Triebwerkskomponenten werden einer Sichtprüfung unterzogen, bei der vor allem mögliche Probleme, wie Korrosion, Risse und Schäden durch Fremdkörper festgestellt werden. Da das Zerlegen von Triebwerken zu Prüfzwecken zeit- und kostenintensiv ist, werden für Sichtprüfungen von Flugzeugtriebwerken häufig industrielle Video-Endoskope eingesetzt.

Bei der Prüfung einer Turbinenschaufel mit einem Video-Endoskop wird das Endoskop beispielsweise durch die Zugangsöffnung eingeführt und an einer Position befestigt, in der die zu prüfende Schaufel vollständig sichtbar ist. Die Prüfmethode des Zustands jeder einzelnen Schaufel durch Fixieren des Messgeräts und Drehen der Schaufel wird im Allgemeinen unter Berücksichtigung der Prüfeffizienz angewandt.

Sichtprüfungen mit dieser Methode können ein bis zwei Stunden pro Schaufel dauern. Während der Prüfung müssen die Schaufeln kontinuierlich und langsam mit gleicher Geschwindigkeit gedreht werden. Für diese Aufgabe ist neben dem Prüfer, der das Videoskop bedient, ein weiterer Mitarbeiter erforderlich. Der Bediener, der für die manuelle Drehung der Motorwelle mithilfe eines Werkzeugs zuständig ist und den Betrieb in Abstimmung mit dem Prüfer so einstellt, dass die Schaufel auf dem Prüfbildschirm des Videokops in einer Geschwindigkeit erscheint, die dem Prüfer die Durchführung der Prüfung erleichtert.

Herausforderungen bei der Sichtprüfung während des manuellen Drehens von Turbinenschaufeln

Beim manuellen Drehen von Turbinenschaufeln können die folgenden Probleme auftreten.

Erstens wird ein Bediener benötigt, der nur für das Drehen der Schaufel verantwortlich ist, was die Prüfung nicht effizient macht. Hinzu kommt, dass es in lauten Umgebungen oder bei der Prüfung großer Motoren oft schwierig ist, die Arbeit zwischen dem Bediener, der die Schaufel dreht, und dem Prüfer zu synchronisieren. Dies kann aufgrund von Verständigungsproblemen zu Schäden am Motor oder Einführungsteil führen.

Außerdem ist es bei der Sichtprüfung schwierig, sich die Position potenziell fehlerhafter Schaufeln zu merken, was zu unvollständigen Prüfungen führen kann. Außerdem ist es schwierig, die Motorwelle von Hand mit konstanter Geschwindigkeit zu drehen, damit der Prüfer den Zustand der Schaufeln leicht überprüfen kann.

Ein effektives Werkzeug zur Lösung dieser Probleme ist ein digitales Drehwerkzeug. In diesem Blogartikel werden die Vorteile des Sweeney Digital Turning Tool (DTT) von Enerpac in Kombination mit einem Video-Endoskop zur Sichtprüfung von Flugzeugtriebwerken erläutert.

Das Sweeney Digital Turning Tool von Enerpac

Vorteile von digitalen Drehwerkzeugen

Digitale Drehwerkzeuge werden allgemein zur Unterstützung bei der Videoskopprüfung von Flugzeugtriebwerken, Schiffsmotoren und Turbinen zur Energieerzeugung eingesetzt. Sie können zum elektrischen Drehen von Triebwerksturbinen bei jedem Drehmoment, jeder Geschwindigkeit und jedem Winkel während der Prüfung von Hochdruckkompressoren und Hochdruckturbinen verwendet werden. Das digitale Drehwerkzeug wurde entwickelt, um die Effizienz bei der Videoskopprüfung von Flugzeugtriebwerken zu verbessern, indem der Prozess der Positionierung an der Rotorwelle automatisiert wird.

Die Automatisierung der Positionierung an der Rotorwelle wird dadurch ermöglicht, dass die Informationen bezüglich der Schaufel für alle vom Sweeney Digital Turning Tool unterstützten Motoren in der Steuereinheit standardisiert sind. Das digitale Drehwerkzeug verfügt über vorgespeicherte Messerinformationen für jeden kompatiblen Motor und jede Stufe, was die Zählung und Identifizierung der Schaufeln ermöglicht. Zudem wird auch die Position einer möglicherweise defekten Schaufel gespeichert, sodass diese Position einfach erneut überprüft werden kann.

Mit dem digitalen Drehwerkzeug wird das manuelle Drehen der Motorwelle durch einen Bediener überflüssig und es bietet eine höhere Effizienz. Zudem bietet es einen stabilen Betrieb und die Aufrechterhaltung der Drehzahl, die automatische Zählung der Schaufeln und die Markierung (d. h. die Möglichkeit, automatisch zu einer bestimmten Schaufel zurückzukehren, die während der Prüfung markiert worden ist).

So können Herausforderungen bei der Sichtprüfung mit einem Videoskop von großen Flugzeugtriebwerken bewältigt werden

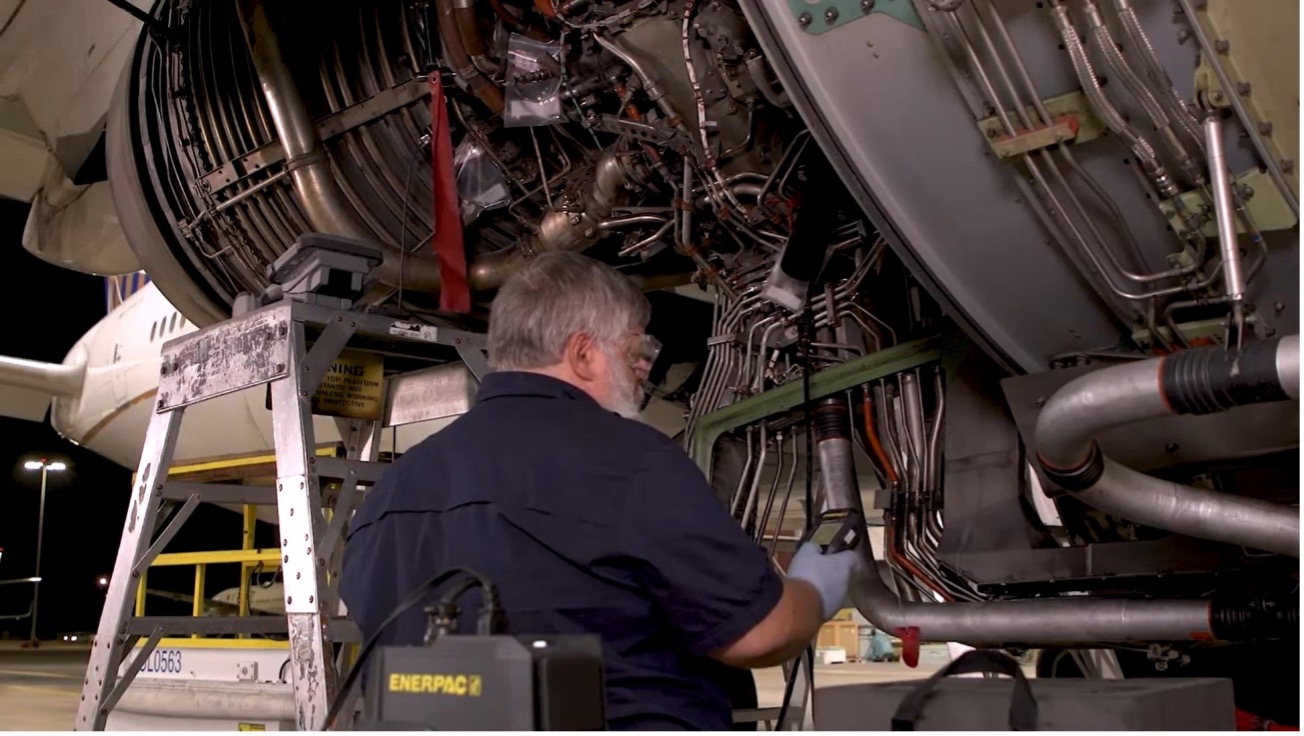

Im Folgenden betrachten wir das digitale Drehwerkzeug und wie es die Prüfung mit einem Videoskop von großen Flugzeugtriebwerken unterstützt. Bei einem GEnx Triebwerk ist es beispielsweise schwierig, einen Ratschenschlüssel an das Triebwerk anzulegen, um es manuell zu drehen, da die Zugangsöffnung zum Drehen der Schaufel von Rohren und Kabelbäumen umgeben ist. Außerdem ist der Spielraum um den Ratschschlüssel zu bewegen eng und der Winkel, um den er auf einmal gedreht werden kann, auf 15° begrenzt.

GEnx Motor. Bildquelle: Georges Seguin (Okki), CC BY-SA 3.0, über Wikimedia Commons.

Durch diese strukturelle Einschränkung waren Prüfer und Bediener von Motoren zu langen Arbeitszeiten gezwungen . Diese Herausforderungen bei der Motorprüfung können durch die Verwendung des Sweeney Digital Turning Tool bewältigt werden.

Nach dem Befestigen des Sweeney Digital Turning Tool an der Zugangsöffnung des Turbinenmotors werden die Turbinenschaufeln durch den Antriebsmotor gedreht.

Dieses digitale Drehwerkzeug ist mit Adaptern und Wellen ausgestattet, die speziell für GEnx Motoren entwickelt wurden, um sogar in schwer zugänglichen Bereichen ein stabiles Anlegen an den Antriebsmotor zu gewährleisten. Nach dem Anlegen dieser Adapter und Wellen kann der Motor sicher und effizient geprüft werden, indem der Antriebsmotor mit dem Adapter verbunden wird.

Ein weiterer Nachteil bei der manuellen Drehung ist der Kraftaufwand. Das GEnx Triebwerk zum Beispiel ist als mittleres bis großes Triebwerk mit 55.000 bis 75.000 Pfund Schub klassifiziert. Für das manuelle Drehen des Motors mit einem Ratschenschlüssel sind ein erheblicher Kraftaufwand und Stabilität erforderlich.

Die von 40,67–203,37 Nm einstellbare Antriebsmotorleistung des digitalen Drehwerkzeugs beseitigt dieses Problem, da das hohe Drehmoment den Motor mit gleichmäßiger Geschwindigkeit drehen lässt. Dies wird durch einen kompakten und leistungsstarken Elektromotor im Antriebsmotor ermöglicht. Dadurch können Motorprüfungen effizienter durchgeführt werden als mit einer manuellen Drehung.

Zudem verfügt das digitale Drehwerkzeug über Schutzfeatures, um Schäden zu vermeiden, die während der Drehung unbeabsichtigt auftreten können. Während des Betriebs unterbricht ein eingebauter Drehmomentüberlastungssensor den Betrieb, wenn ein zu hohes Drehmoment erzeugt wird. Außerdem kann es erkennen, wenn sich ein Einführungsteil in einer Turbinenschaufel verfängt. Dadurch wird das Risiko einer Beschädigung teurer Einführungsteile und Turbinenkomponenten erheblich reduziert und eine sichere Prüfung von Triebwerken ermöglicht.

Tipps zur Sichtprüfung von Flugzeugmotoren mit Getriebe

Einige Flugmotoren sind mit einem Getriebe ausgestattet, wie z. B. die PW1100G-Serie und der V2500-Motor. Um den Motor zu drehen, muss das Hochdrucksystem durch das Getriebe gedreht werden, was für Prüfer und Bediener mit einem hohen Kraftaufwand verbunden ist. Normalerweise wird zum Drehen des Rotors ein Innensechskant- oder Ratschenschlüssel verwendet. Aufgrund des Getriebes ist ein großer Kraftaufwand erforderlich, um den Hochdruckrotor zu drehen. Wenn der Drehmoment nicht richtig eingestellt ist, dreht sich der Hochdruckrotor zu schnell.

Auch hier kann ein digitales Drehwerkzeug verwendet werden, um den Rotor mit hohem Drehmoment stabil zu drehen.

Erfahren Sie mehr über digitale Drehwerkzeuge für die Prüfung von Flugzeugtriebwerken

Um die Prüfeffizienz und die Erkennungswahrscheinlichkeit von Fehlern in Flugzeugtriebwerken zu steigern, empfehlen wir die Kombination aus einem Sweeney Digital Turning Tool von Enerpac und einem Video-Endoskop der IPLEX Serie. Im folgenden Video erfahren Sie mehr über diese Vorteile.