EWI ist ein US-amerikanischer Ingenieurservicedienstleister. Die dortigen Experten verwenden moderne Tools und Methoden, um technische Prüfungen und Bewertungen für Fehleranalysen und Konstruktionsoptimierung durchzuführen. Bei der Bewertung kritischer Konstruktionen (wie Brücken, Flugzeuge und Turbinen zur Stromerzeugung) müssen Ingenieure ein umfassendes Verständnis für einen Faktor haben, der die Lebensdauer erheblich beeinträchtigt: die periodische Belastung. Die periodische Belastung ist die wiederholte und regelmäßige oder schwankende Krafteinwirkung an bestimmten Stellen. Bei einer Brücke werden die Lastwechsel beispielsweise von den Fahrzeugen erzeugt, die ständig über die Brücke fahren. Bei den Tragflächen eines Flugzeugs sind Luftdruckschwankungen die Ursache für Lastwechsel.

Im Laufe der Zeit kann die Beanspruchung durch eine periodische Belastung zu Ermüdungsrissen in der Struktur führen.

EWI ist stets auf neue Technologien aufmerksam. Nur so ist sichergestellt, dass die Ingenieure des Unternehmens immer über die effektivsten und effizientesten Bewertungsgeräte verfügen. Oleg Volf, ein leit. Ingenieur bei EWI, untersuchte kürzlich zusammen mit seinem Team für die zerstörungsfreie Prüfung die Verwendung der Bildgebungsfunktionen der Total Focusing Method (TFM) mit dem OmniScan X3 Phased-Array-Prüfgerät.

Oleg Volf und das Team wollten wissen, ob und wie TFM dazu beitragen kann, die Fähigkeit zur Messung von Ermüdungsrissen verbessert. Eine höhere Messgenauigkeit könnte beispielsweise zu einem besseren Verständnis über die Risswachstumsgeschwindigkeit und -ausbreitung beitragen und die Genauigkeit ihrer Fehleranalyse verbessern.

Ein Werkzeug, mit dem Ingenieure die Rissbildung zuverlässig überwachen, ist das Clip-Messgerät. Das Messgerät zur Messung der Risszähigkeit wird in die Öffnung des Risses eingeführt und die Spannungswerte werden verwendet, um Änderungen der Materialnachgiebigkeit zu messen. Die mit diesem Clip-Messgerät erzielten Werte bildeten die Grundlage für den Vergleich in diesem Experiment.

Messung der Risswachstumsgeschwindigkeit mit Phased-Array und TFM im Vergleich

In seinem Prüflabor richtete das EWI-Team einen hydraulischen Prüfrahmen ein und programmierte ihn so, dass er einen zunehmend ansteigenden Druck auf das Prüfteil ausübte (gemäß Standardverfahren in ASTM E1820 für die Risszähigkeitsprüfung), um die Bildung von Ermüdungsrissen zu simulieren. Weitere Details zum Experiment, einschließlich der verwendeten Ausrüstung, der Methoden und der Ergebnisse sind in dieser Fallstudie zu finden.

Phased-Array-Sensor, Vorlaufkeil und Prüfteil, die EWI für Prüfungen auf Ermüdungsrissbildung verwendet hat

Das OmniScan X3 Prüfgerät wurde verwendet, um die Rissbildung zu messen und die Ergebnisse der herkömmlichen Phased-Array-Technik (PA) mit der TFM-Bildgebung zu vergleichen. Das Team nutzte einen konventionellen PA-Sektorscan und die TFM-Wellenmodi TT (Impuls-Echo) TT-T (Self-Tandem). Die Messungen wurden in Intervallen durchgeführt und mit den Ergebnissen des Clip-Messgeräts verglichen.

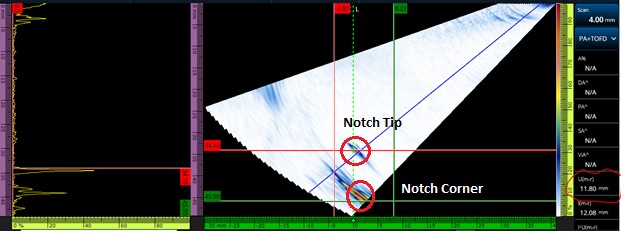

PA S-Bild (oben) und TFM-Bildgebung des Prüfteils (unten) mit dem OmniScan X3 Prüfgerät

Besseres Verständnis für den Zustand von Rissen

Am Ende des Experiments fasste Oleg Volf die Vorteile von TFM für die Bewertung von Ermüdungsrissen zusammen:

- Einfachere Datenerfassung verglichen mit anderen Methoden, wie mit Clip-Messgeräten, Kameras und EPD-Sensoren (Electric Potential Drop), die den Riss anhand indirekter Eigenschaften messen und häufig eine umfassende Einstellung und Kalibrierung erfordern.

- Genaue und zuverlässige Messungen.Tatsächlich erwiesen sich die mit TFM erzielten Ergebnisse als geringfügig genauer als die mit PA-Technik und Clip-Messgerät.

- Erleichterung der Interpretation und Zugänglichkeit von Daten dank der verbesserten TFM-Darstellung mit klar angezeigter Ausrichtung des Risses (Winkel, Verzweigungsgrad usw.), die den Ingenieuren wertvolle Informationen über die Art der Ausbreitung liefert (auch denjenigen ohne Fachwissen über Ultraschallprüfungen).

Oleg Volf betonte, wie wichtig es ist, dass „die verbesserte Auflösung und Genauigkeit, die mit FMC/TFM-Methoden zur Prüfung von ermüdungsempfindlichen Strukturen erzielt wird, das Potenzial für eine erhöhte Genauigkeit bei der Erkennung und Größenbestimmung von Ermüdungsrissen bietet, was dementsprechend die Genauigkeit bei der Bewertung der Lebensdauer bei diesen Rissmessungen verbessert.“ 1

Die Ingenieure von EWI beabsichtigen, weitere Tests mit TFM durchzuführen, um diese Erkenntnisse zu untermauern und diese Anwendung in Verbindung mit anderen komplexeren Ermüdungsrissgeometrien zu untersuchen. Diese Vorstudie gibt jedoch einen guten Hinweis darauf, dass die Kenntnisse, die Ingenieure durch TFM-Bildgebung gewinnen, zu einer sichereren Infrastruktur beitragen und zur Verbesserung der Konstruktion beitragen können.

1Volf, Oleg. EWI Technical Insights. „Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM).”, Juli 2020.