In der komplexen Welt der Metallverarbeitung sind Qualitätskontrollen und Materialprüfungen von entscheidender Bedeutung. Mill Test Reports (MTRs) spielen in diesen Prozessen eine wichtige Rolle. Da Unternehmen eine erstklassige Qualitätssicherung und die Einhaltung von Spezifikationen anstreben, ist es wichtig, die Nuancen von Werksprüfberichten zu verstehen.

Dieser umfassende Leitfaden befasst sich mit den Hauptaspekten von Werksprüfberichten und beantwortet die wichtigsten Fragen zu deren Inhalt, zur Zertifizierung und zu den weitergehenden Auswirkungen für Unternehmen, sowie der Frage, wie zuverlässig diese Berichte sind.

Metallteile werden überprüft, um sicherzustellen, dass sie den Industriestandards und -spezifikationen entsprechen.

Im Bereich der Stahlherstellung steigt die Nachfrage nach zuverlässigen Informationen über Werksprüfberichte. Da Unternehmen die Qualität der in ihren Prozessen verwendeten Materialien auf komplexe Weise sicherstellen müssen, spielen MTRs eine zentrale Rolle.

Was ist ein Mill Test Report (MTR)?

Es handelt sich hierbei um ein Art Werksprüfbericht, in dem die physikalischen und chemischen Eigenschaften eines Materials bestätigt sind. In der Metallindustrie können Werksprüfberichte unterschiedliche Namen haben: MTRs, Materialprüfberichte, metallurgische Prüfberichte oder Herstellerprüfberichte.

Unabhängig davon, welcher Begriff verwendet wird, spielen MTRs eine wichtige Rolle bei der Qualitätskontrolle, da sie nachweisen, dass das Metallprodukt internationalen Standards entspricht. Einige MTRs gelten als zertifiziert – ein zertifizierter Materialprüfbericht oder kurz „Mill Cert“. Diese entsprechen Analysezertifikaten (Certificate of Analysis, CoA) in anderen Industriebereichen.

Die Bedeutung von Werksprüfberichten in der Metallverarbeitung

Werksprüfberichte sind nicht einfach nur Papierdokumente. Sie sind die Grundlage der Qualitätssicherung im Stahlbau. Die Bestätigung, dass die erhaltene Legierung den Spezifikationen und Qualitätsstandards entspricht, spielt für Unternehmen, die ein hervorragendes Produkt anstreben, eine entscheidende Rolle.

Werksprüfberichte werden in der gesamten Lieferkette der Metallverarbeitung verwendet, z. B. für Rohstoffe, Rohlinge und Stangen, jegliche Stahlerzeugnissen (Bleche, Rohre usw.) und bearbeitete Metallerzeugnisse. Die Prüfung bei jeder Stufe der Herstellung ist von entscheidender Bedeutung, um sicherzustellen, dass es zu keiner Materialverwechslung gekommen ist. Viele Hersteller verlangen von ihrem Lieferanten ein Prüfzertifikat und führen anschließend aber selbst eine Materialprüfung durch.

Welche Informationen sind in einem Werksprüfbericht enthalten?

Ein Werksprüfbericht enthält viele Daten. Von der chemischen Zusammensetzung bis hin zu mechanischen Eigenschaften, wie der Streckgrenze, wird eine detaillierte Analyse geliefert. Die Materialqualität, die oft ein kritischer Faktor ist, wird für die Transparenz in der Lieferkette genauestens dokumentiert. Die Materialzusammensetzung des Metallteils muss anhand einer chemischen Analyse überprüft werden, die bestätigt, dass es den Spezifikationen entspricht. Dies ist von entscheidender Bedeutung, um Materialverwechslungen zu vermeiden, bei denen das falsche Bauteil oder Material zu beschleunigter Korrosion oder mechanischem Versagen führen kann.

Wie können Sie sicherstellen, dass die erhaltene Legierung Ihren Spezifikationen und Qualitätsstandards entspricht?

Qualitätssicherung beginnt mit klaren Spezifikationen. Die Festlegung strenger Standards und die Durchführung einheitlicher Qualitätskontrollmaßnahmen sind unerlässlich. Werksprüfberichte spielen eine zentrale Rolle im Verifizierungsprozess, da sie einen Überblick über die Entwicklung des Materials, vom Rohmaterial bis zum Endprodukt, geben. Neben dem Prüfbericht ist es oft notwendig, eine zweite Überprüfung der Zusammensetzung eines Materials durchzuführen. Eine schnelle und zerstörungsfreie Möglichkeit hierfür ist die Röntgenfluoreszenzanalyse.

Überprüfung der Materialzusammensetzung mithilfe eines Vanta Handanalysators zur Röntgenfluoreszenzanalysators (RFA).

Überprüfung von Werksprüfberichten von Lieferanten: Die Rolle der Röntgenfluoreszenz

Um die Qualität innerhalb der Lieferkette zu verbessern, nutzen Unternehmen häufig fortschrittliche Techniken zur Überprüfung von Werksprüfberichten. Die Röntgenfluoreszenzanalyse, oder RFA, ist eine leistungsstarke Methode zur zerstörungsfreien Analyse der Materialzusammensetzung. Diese Technologie ermöglicht die Informationen der Prüfberichte zu validieren und die Richtigkeit der chemischen Zusammensetzung zu bestätigen, ohne die Integrität des Materials zu beeinträchtigen.

Materialverifizierung mittels RFA ist schnell, und dauert normalerweise nur 2–3 Sekunden. Dies ist schneller als andere Messungen auf die chemische Zusammensetzung. Zudem bietet es den zusätzlichen Vorteil, dass es völlig zerstörungsfrei ist, sodass kein wertvolles Produkt verschwendet wird. Diese positive Materialüberprüfung kann manuell oder automatisch erfolgen, einschließlich Inline während der Produktion.

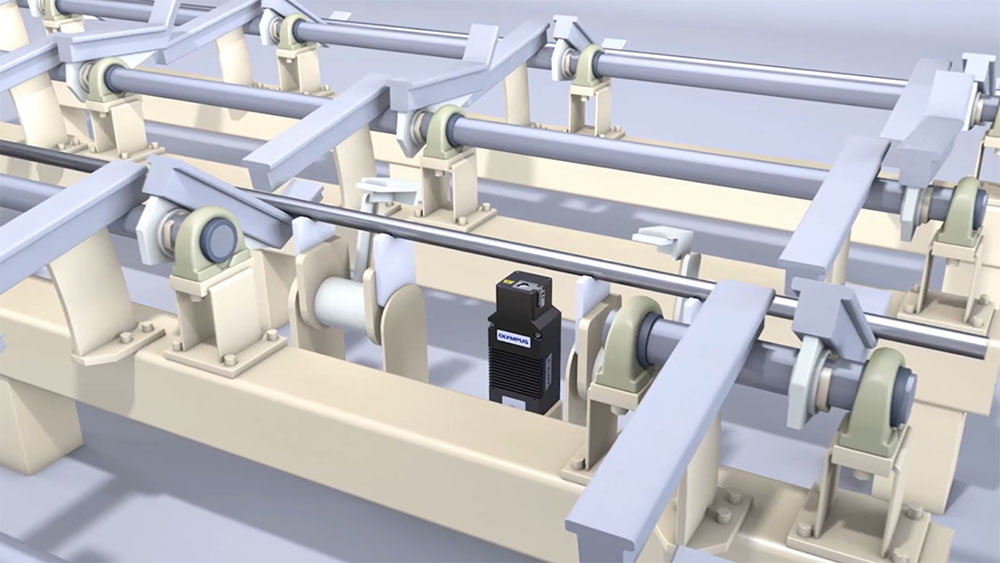

Automatisierte Materialüberprüfung von Metallstäben mit einem integrierten Vanta iX Inline-RFA-Analysator.

Besonders nützlich ist die Röntgenfluoreszenzanalyse (RFA) für Verkäufer und Rohstofflieferanten. Mit dieser Methode können Unternehmen die Elementzusammensetzung der erhaltenen Materialien unabhängig überprüfen. Diese zusätzliche Prüfebene verbessert den gesamten Qualitätskontrollprozess und bietet eine solide Möglichkeit, wichtige Informationen aus den Prüfberichten des Werks gegenzuprüfen.

Zertifizierte Werksprüfberichte für zusätzliche Qualitätssicherung

Ein zertifizierter Werksprüfbericht sorgt für zusätzliche Sicherheit. Aber was macht eine MTR-Zertifizierung aus? Zertifizierungsbehörden spielen eine wichtige Rolle bei der Überprüfung der Richtigkeit der bereitgestellten Informationen, da sie bei der Qualitätsbewertung Objektivität bieten. Einige MTRs werden vom Hersteller aufgrund eigener interner Tests ausgestellt.

Wer ist befugt einen Werksprüfbericht auszustellen?

Nicht alle Behörden sind berechtigt, Werksprüfberichte auszustellen. Die Berechtigung des Ausstellers ist von entscheidender Bedeutung. Akkreditierte Stellen, die über die erforderlichen Qualifikationen verfügen, sollten mit dieser Aufgabe beauftragt werden, um die Integrität des Zertifizierungsprozesses zu gewährleisten.

Was ist der Zweck eines Werksprüfberichts?

Ein Werksprüfbericht ist mehr als nur ein Dokument, es dient auch der Rückverfolgbarkeit und Rechenschaftspflicht. Es bestätigt die Einhaltung von Industriestandards und -bestimmungen und trägt damit zum allgemeinen Qualitätsmanagement in der Stahlherstellung bei.

So werden zertifizierte Werksprüfberichte in der Fertigung überprüft

Das Überprüfen eines Werksprüfberichts ist keine oberflächliche Aufgabe. Es erfordert ein Auge fürs Detail. Eine Schritt-für-Schritt-Anleitung kann den Prozess unterstützen und Herstellern dabei helfen, Abweichungen zu erkennen und eine kontinuierliche Verbesserung ihrer Herstellungsprozesse sicherzustellen.

Bediener überprüfen die Materialzusammensetzung eines Metallteils zur Qualitätssicherung und Konformität.

Zusammenfassung zu Werksprüfberichten in der Metallverarbeitung

Werksprüfberichte sind unverzichtbare Werkzeuge zur Qualitätssicherung und Konformität bei der Stahlherstellung. Die sorgfältige Überprüfung von Werksprüfberichten, das Verständnis ihres Zertifizierungsprozesses und ihre Nutzung zur Risikominderung sind wichtige Schritte auf dem Weg zu Spitzenleistungen in der wettbewerbsorientierten Landschaft der Stahl- und Metallverarbeitung. Die Integration moderner Technologien, wie die Röntgenfluoreszenzanalyse, stärkt das Vertrauen in den Stahlherstellungsprozess zusätzlich.

Für weitere Informationen zur Integration einer manuellen oder automatisierten Röntgenfluoreszenzanalyse in QA/QC-Verfahren im Rahmen der Metallverarbeitung kontaktieren Sie uns.

Ähnliche Themen

Intelligentere Fertigungsprozesse durch eine ausgezeichnete Inline-RFA-Analyse

9 Gründe für die Automatisierung von Materialanalysen mit dem Vanta iX Inline-RFA-Analysator