Wie gewährleisten Lebensmittelhersteller, dass ihre Lebensmittel einwandfrei sind? Mit steigenden Anforderungen an die Herstellung und einer zunehmenden Industrialisierung der Lebensmittelverarbeitung wird die Qualitätskontrolle zur Gewährleistung der Lebensmittelsicherheit immer wichtiger.

Um die Produktivität zu steigern, wurden Fertigungsstraßen mit stärker automatisierten und schnelleren Maschinen zur Lebensmittelverarbeitung bestückt. Lebensmittel durchlaufen bei der Verarbeitung mehrere Maschinen, Siebe, Fließbänder, Behälter und Tanks. Die meisten dieser Module bestehen aus Metalllegierungen, und Komponenten, die mit Lebensmitteln in Kontakt kommen, können das Risiko einer Verunreinigung mit Metallen erhöhen. Um mehr zu erfahren lesen Sie diesen Blogartikel.

Metallverunreinigungen in der industriellen Lebensmittelverarbeitung gefährden Verbraucher

Mit der Zeit können die Metallkomponenten von Verarbeitungsmaschinen durch verschiedene Verschleißmechanismen (wie Abrieb, Haftung, Ermüdungsrisse auf und unter der Oberfläche oder Korrosion) beschädigt werden. Wenn dies passiert, können kleine Metallspäne in die Lebensmittel gelangen. Werden diese Fremdteile nicht in den Lebensmitteln erkannt, können Verbraucher schwer geschädigt werden.

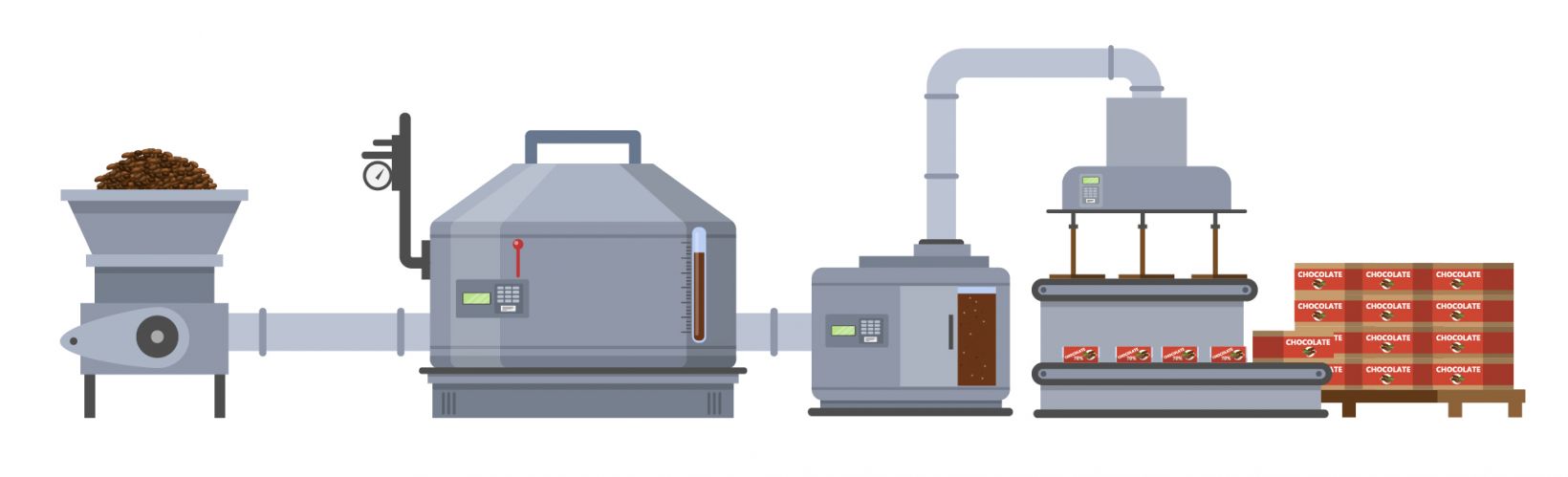

Schokolade durchläuft beispielsweise viele Verarbeitungsschritte, bevor sie im Verkaufsregal landet.

Hersteller verwenden zur Vermeidung von Schädigungen der Verbraucher und von Rückrufaktionen für Produkte Röntgenstrahlanalysatoren zur Metallerkennung (ähnlich den Metalldetektoren am Flughafen), um Lebensmittel auf kleine Metallteile zu untersuchen. Wurden Metallspänen erkannt, muss im nächsten Schritt herausgefunden werden, aus welchem Abschnitt der Fertigungsstraße sie stammen. Auf einer langen Fertigungsstraße können Metallspuren von vielen verschiedenen Komponenten stammen, daher ist es eine große Herausforderung, die Stelle genau zu bestimmen.

RFA-Handanalysatoren können Metallverunreinigungen aus der Fertigungsstraße identifizieren

Die Identifizierung der Ursache eines Metallfragments erfolgt in zwei Schritten. Zuerst werden die Metallteile analysiert, um ihre Elementzusammensetzung zu bestimmen. Vanta Handanalysatoren zur Röntgenfluoreszenzanalyse (RFA) identifizieren effektiv die Legierungsklasse, auch bei kleinen Metallteilen. Im Folgenden ist ein kleines Metallteil in einer dünnen Prolene Folie abgebildet, damit es mit einem RFA-Analysator in einem portablen Vanta Teststand getestet werden kann.

In nur wenigen Sekunden kann der Vanta Analysator die chemische Zusammensetzung des Metallsplitters ermitteln und ihn einer bestimmten Legierung aus der integrierten Legierungsbibliothek des Analysators zuordnen, wie z. B. Edelstahl 316 (SS 316).

Danach muss die identifizierte Legierung des Fragments mit den Metallkomponenten der Fertigungsstraße verglichen werden. Dies kann mithilfe einer Funktion des Analysators effizient erreicht werden. Hersteller können mit dem Analysator eine benutzerdefinierte Bibliothek erstellen, die identifizierte Legierungen mit bestimmten Maschinenkomponenten der Fertigungsstraße verknüpft. Wenn z. B. der Behälter der Mikronisierungsmaschine der Fertigungsstraße aus SS 316 besteht, kann der Analysator „Mikronisierungsbehälter“ anzeigen, wenn genau diese Legierung 316 vom Analysator ermittelt wurde.

Metallverunreinigungen durch effektive vorbeugende Wartung reduzieren

Hersteller können auf diese Weise vorhandene Metallspäne zu ihrem Ursprungsort zurückverfolgen und das Problem untersuchen und beheben. So kann sichergestellt werden, dass die Fertigungsstraße ordnungsgemäß gewartet wird und das Endprodukt einwandfrei ist.

Ähnliche Artikel

XRD-Technolgie für die Sicherheit von Feuerwerkskörpern

Nur das Beste – Dickenmesser zur Gewährleistung der Qualität von Spielzeug

Kontakt