OmniScan探伤仪使用我们的OmniScan MXU 4.4软件和OmniPC软件,可以更有效地完成检测工作。OmniScan MXU 4.4软件添加了4个新的功能,这些功能从扫查计划、数据分析和报告制作几个方面,加快了焊缝检测的工作流程。

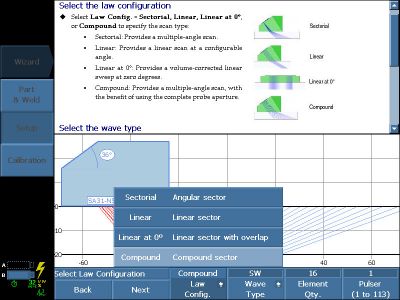

1. 在探伤仪中创建混合扫查

混合式S扫描可以减少检测中所需的组的数量和扫查的次数,而且如果在检测中使用的是一个单个相控阵探头,还可以增加焊缝的体积覆盖区域。无需通过PC机而直接在探伤仪中创建混合扫查的方法,简化了设置扫查的操作,因而加速了整个检测进程。在一台单组仪器中,如:OmniScan SX探伤仪,使用混合扫查模式,与使用扇形扫查模式相比,在检测相同的区域时,可以减少一半或更多的采集次数。

|

| 在MXU软件的设置向导中配置混合扫查法则 |

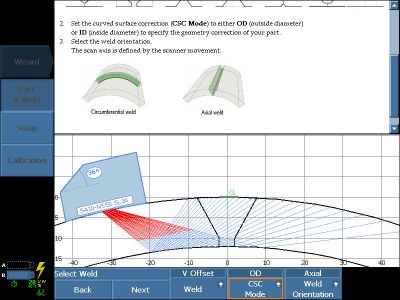

2. 曲面声线跟踪几何图形和聚焦法则计算器,简化了对长缝焊缝的检测

MXU 4.4软件可使用户在OmniScan探伤仪中直接创建检测长缝焊缝的设置,而无需使用笔记本电脑。

- 因为有了计算器功能,检测人员在检测中可以使用自行定制的COD楔块或OmniScan楔块库中的标准楔块。计算器功能可以基于检测人员输入的参数值,为确定的工件曲度生成正确的聚焦法则,因此不仅可以省去一些配置步骤,还减少了操作人员在操作过程中出错的几率。

- A-C-R-S布局有助于用户观察曲面工件中的缺陷。R扫描显示的是工件中根据闸门中的信号而校正过的位置,而且R扫描中的图形对应于来自A扫描和S扫描的超声信号。

|

| 使用MXU软件的“工件&焊缝”向导定义一个曲面工件;上图中还显示了声线跟踪图形。 |

|

| A-C-R-S布局的示例以及R扫描中的缺陷定位(也提供平面几何形状工件的R扫描) |

3. 新读数

MXU 4.4软件新添了几个支持普通缺陷评估测量的读数。其中包括宽高比,即某个缺陷的维度与其它已知测量值的比率。到目前为止,我们还在手动计算这些值,因此这个功能将会节省用户的时间,并提高整体检测效率。

- 考虑到工件曲度和缺陷深度因素而得到了校正的扫查长度:S(m-r)CSC

- 以微秒为单位表示的工件中超声光标的位置,即渡越时间读数:TOF:U(r)、TOF:U(m)和TOF:U(m-r)

- 宽高比读数,即计算出的缺陷高度与缺陷长度的比率,或缺陷高度与所定义的工件厚度的比率:高度/长度的比率,高度/厚度的比率

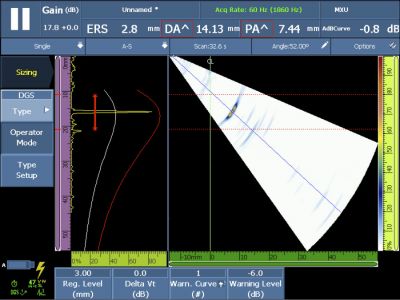

4. 用于常规超声检测和相控阵超声检测的DGS校准

DGS校准是一种不同于DAC和TCG技术的定量方法,它使用数学公式进行校准,即节省了时间,又简化了校准过程。为完成合格的校准,DAC和TCG技术需要使用一些材料与被检工件相同,且制作成本很高的校准试块。校准试块还必须在不同的深度上带有反射体。而使用DGS技术,校准试块只需要有一个已知的反射体即可。

DGS校准可以用于常规超声和相控阵超声两种检测中。过去,我们只可以为45°、60°和70°角度进行相控阵校准。现在,升级后的MXU软件可以为所有角度校准,而且可以为用户提供所有角度的DGS参考曲线。

|

| 上图的仪器屏幕中显示了校准过的DGS曲线,以及在完成了校准向导中的步骤后,可以在检测过程中实时进行调整的一系列参数。 |

如果您已经拥有一台OmniScan MX2或OmniScan SX探伤仪,您现在就可以下载MXU 4.4软件。

编者注释:我们在2017年3月修改了这篇博客,以为广大的用户介绍软件中新添的功能。

.jpg?rev=2D3E)