Die Batterie ist eine entscheidende Komponente von Elektrofahrzeugen und Plug-in-Hybrid-Autos, zwei Arten von alternativen Fahrzeugen. Die Speicherkapazität der Batterie beeinflusst die Fahrleistung des Fahrzeugs und die Gesamtkosten für den Automobilhersteller. Die Qualität beeinflusst die Speicherkapazität, aber auch die Lebensdauer, die Sicherheit und das Beschleunigungsverhalten des Fahrzeugs. Die Qualitätssicherung (QS) von Batterien ist so wichtig, dass die Nachfrage nach besseren Batterieprüfgeräten und -methoden steigt.

Aufbau der Batterie eines Elektro- oder Hybridfahrzeugs

Bei der Herstellung wird das Außengehäuse der Batterie, das in der Regel aus einer Aluminiumlegierung besteht, auf der Innenseite mit einer Schicht Verbundwerkstoff ausgekleidet. Diese Batteriegehäuseauskleidung kann verschiedene Materialien enthalten - zum Beispiel Aluminiumoxid-Keramik, Aramidfasern (aromatische Polyamidfasern), Böhmit oder Polyvinylidendifluorid (PVDF). Ihre Aufgabe ist es, eine Isolierung und eine Oberfläche für den Klebstoff bereitzustellen, mit dem der Batteriekern im Inneren des Gehäuses fixiert wird. Der Kern ist typischerweise ein Lithium-Ferrophosphat-Akku (LFP) oder ein ternärer Lithium-Polymer-Akku (LiPo). Bei unzureichender Verklebung kann sich der Batteriekern lösen, was seine Funktion beeinträchtigt. Die Prüfung und Sicherstellung einer ausreichenden Verklebung zwischen der Auskleidung und dem Batteriekern ist ein wichtiger Teil der Qualitätssicherung.

Prüfen des Klebers mit der Phased-Array-Technik (PAUT)

Mit dem OmniScan X3 Phased-Array-Prüfgerät können die Auskleidung und der Klebstoff der Batterie dank der detaillierten Bilder der inneren Struktur des Prüfteils überprüft werden. Automobilhersteller erhalten damit eine zerstörungsfreie Methode zur Überprüfung der Qualität der Batterie. Die Phased-Array-Technik erzeugt mit mehreren Elementen Schallwellen, die das Material abtasten und elektronisch fokussiert werden können. Dies ermöglicht eine schnelle Erfassung mit mehreren Abtastwinkeln und genaue und zuverlässige Messergebnisse.

OmniScan X3 Phased-Array-Prüfgerät

Eindeutige Erkennung des fehlenden Klebstoffs mit PAUT

Längsschallwellen durchdringen die Aluminium-, Verbundmaterialauskleidungs- und Klebstoffschichten. Die akustische Impedanz von Luft ist höher als die von Klebstoff, daher wird von einer Grenzfläche zwischen Auskleidung und Luft mehr Energie reflektiert als von der Grenzfläche zwischen Auskleidung und Klebstoff. Ein Teil der Energie geht auch auf dem Weg durch den Klebstoff verloren. Das bedeutet, dass ein signifikanter Unterschied in der A-Bild-Wellenhöhe besteht, wenn genügend Klebstoff vorhanden ist bzw. wenn er fehlt. Auf diese Weise kann der Prüfer deutlich erkennen, ob das Gehäuse gut verklebt ist.

Prüfaufbau, Abtastverfahren und Geräte

Meine Kollegen und ich haben ein Prüfteil mit der Phased-Array-Pulse-Echo-Linear-Bild-Technik getestet. Die folgende schematische Darstellung zeigt unseren Prüfaufbau:

Das Batteriegehäuse muss leicht sein, daher ist die Aluminiumwand des Prüfteils nur 1,5 mm und die Auskleidung nur 0,1 mm dick.

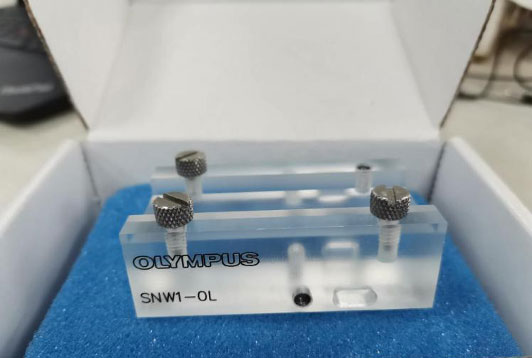

Für diese Prüfung wurden der Phased-Array-Sensor 5L64 NW1 von Olympus und der Vorlaufkeil SNW1-0L verwendet.

Linear-Array-Standard-Phased-Array-Sensor 5L64 NW1 5 MHz mit 64 Elementen

SNW1-0L 0° Longitudinalwellenvorlaufkeil

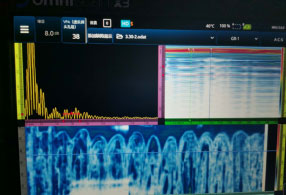

Nach dem Einstellen der Geräteparameter und dem Abtasten des Prüfteils lassen sich im C-Bild deutlich fehlender und vorhandener Klebstoff erkennen.

Kleber auf Prüfteil mit Verbundmaterialauskleidung

A-C-S-Bildergebnisse

Der PAUT-Einsatz zur Prüfung der Verklebung erhöht die Effizienz der Automobilhersteller.

Ein Vergleich des C-Bilds mit dem realen Objekt verdeutlicht, wie klar und intuitiv die Phased-Array-Ergebnisse sind. Beim Einsatz der Ultraschall-Phased-Array-Technik zur Prüfung der Verklebung der Verbundmaterial-Auskleidung für Batteriegehäuse von Elektro- und Hybridfahrzeugen wird durch die einfache Einrichtung, Prüfung und Analyse eine hohe Effizienz der Verifizierung erreicht.

Ähnliche Artikel

Prüfung von Klebenähten mit Ultraschall in der Automobilindustrie

RFA-Analysatoren in der Lieferkette von Hochleistungs-Lithium-Ionen-Batterien