In der Schifffahrtsindustrie kann die Ultraschallprüfung (UT) zerstörungsfrei Mängel an Booten, Jachten und anderen Wasserfahrzeugen aufdecken. Die routinemäßige Prüfung mittels Ultraschall trägt dazu bei, dass Schiffe den gesetzlichen Auflagen entsprechen, um die Sicherheit von Besatzung, Passagieren und Fracht zu gewährleisten.

Ein Unternehmen, das die Ultraschallprüfung häufig einsetzt, ist marineSOLUTIONS, ein international tätiges Unternehmen für Bootsgutachten.

Gutachten für neue und gebrauchte Boote

marineSOLUTIONS bietet Gutachtungs-, Beratungs- und Managementdienste für Boote und Jachten im östlichen Mittelmeer. Das auf der Halbinsel Bodrum in Turgutreis, Türkei, ansässige Unternehmen führt Gutachten von gebrauchten und neuen Booten durch, um deren Zustand und Wert zu überprüfen sowie Schäden festzustellen und zu bewerten. Diese Gutachten können detaillierte Prüfinformationen für einen Versicherer enthalten, der darauf feststellen kann, ob ein Schadensfall gedeckt ist, oder für Anwaltskanzleien, die an einem Schadensfall im Zusammenhang mit einem Wasserfahrzeug arbeiten.

Porträt von Cem Baykent

Im Rahmen der Untersuchungen kommt unser Ultraschallprüfgerät EPOCH 650 zum Einsatz. Die Ultraschallprüfung der Bootsmaterialien umfasst:

Wir sprachen mit Cem Baykent, einem Ingenieur der Materialwissenschaften und Gutachter bei marineSOLUTIONS, um mehr über die Ultraschallprüfung in der Schifffahrtsindustrie zu erfahren. |  |

Die Herausforderungen bei der Prüfung und Wartung von Booten und Jachten

Die International Association of Classification Societies (IACS) bietet ein System zur Förderung der Sicherheit, Einhaltung von Auflagen, Konformität und Instandhaltung von Wasserfahrzeugen und Offshore-Anlagen. Jede Gesellschaft stellt Regeln mit technischen Standards auf.

Trotz dieser Standards ist die zerstörungsfreie Prüfung (ZfP) im Gegensatz zur Luft- und Raumfahrtindustrie in der Schifffahrtsindustrie nicht obligatorisch. Darüber hinaus gibt es für eine Jacht oder ein Sportboot keine Prüfunterlagen, wenn keine Klassifizierung des entsprechenden Fahrzeugs durch ein IACS-Mitglied vorliegt. Für die meisten Hersteller ist der Bootsbau ein Handwerk, deshalb sind viele Techniken nicht standardisiert.

Die meisten Boote und Jachten werden auch nicht mit Blick auf eine Prüfung gebaut. Die Innenräume sind oft vollgepackt mit Auskleidungen, Ausrüstung, Tanks, Leitungen und Maschinen. Diese Konstruktion verhindert den Zugang zur Rumpfbeplattung und ihrer Verstärkung von innen. Daher ist eine Demontage oft nur dann vertretbar, wenn ein starker Verdacht auf einen Mangel oder Schaden besteht.

Auch die Kontrolle von Bootsmaterialien kann schwierig sein. Um das Gewicht zu minimieren, werden viele moderne Boote aus Verbundwerkstoffen gebaut, die Fasern und Harzmatrizen kombinieren. Die Fasern werden nach dem Zufallsprinzip angeordnet und dann zu einer Matte (einer sogenannten Fasermatte) geglättet oder zu einem Stoff gewebt. Das Fasermaterial ist häufig Glas, Aramid oder Kohlenstoff; die Matrix basiert häufig auf Polymeren wie Polyester, Vinylester oder Epoxidharzen.

Da in Booten häufig faserverstärkte Verbundwerkstoffe verwendet werden und die Sicherheitsreserven von Bootskonstruktionen und -materialien immer mehr ausgeschöpft werden (z. B. dünnere Rümpfe in modernen Jachten), ist es heute mehr denn je notwendig, Materialfehler zu beschreiben und zu finden.

Delaminationen, Mängel und Defekte in Faserverbundschichten

Versteckte innere Fehler und Defekte in einer Verbundwerkstoffstruktur können viele Ursachen haben: Herstellungsanomalien, vorhandene Spannungen oder Schwächen, Unfälle oder unsachgemäße Reparaturen. Mängel und Defekte können die Integrität einer Bootskonstruktion erheblich beeinträchtigen.

Prüfer wie marineSOLUTIONS verwenden zerstörungsfreie Ultraschallprüfungen, um Fehler, Risse, Hohlräume, Delaminationen und andere Defekte in Booten, Jachten und anderen Wasserfahrzeugen genau zu lokalisieren und zu vermessen.

Wie funktioniert die Ultraschallprüfung in der Schifffahrtsindustrie?

Einfach ausgedrückt, wird bei der Ultraschallprüfung hochfrequente Schallenergie zur Durchführung von Untersuchungen und Messungen verwendet. Die Ultraschallprüfung kann zur Erkennung und Bewertung von Fehlern, zur Durchführung von Dimensionsmessungen, zur Materialcharakterisierung und vielem mehr eingesetzt werden.

Das Ultraschallprüfgerät verwendet einen Prüfkopf, der Schallwellen erzeugt, und misst die Zeit, die der Schall benötigt, um den Prüfkopf zu verlassen, das Material zu durchdringen, an einem Reflektor reflektiert zu werden und zum Prüfkopf zurückzukehren.

Ein von einem Prüfkopf erzeugter Schallimpuls durchläuft ein Prüfteil und wird von der (hier unteren) Innenfläche reflektiert.

Ein Ultraschallprüfgerät kann zur Lokalisierung und Größenbestimmung von Defekten wie Rissen, Hohlräumen, Porosität und Haftverlust in verschiedenen Werkstoffen und Schweißverbindungen eingesetzt werden. Die Prüfung auf Fehler ist bei fast jedem technischen Material möglich. Am häufigsten werden Stahl und andere Metalle geprüft, die Prüfgeräte können aber auch erfolgreich bei Kunststoffen, Verbundwerkstoffen, Glasfaser und Keramik eingesetzt werden.

Ein Prüfgerät kann auch eine grobe Messung der Materialdicke durchführen, ist aber nicht für Präzisionsdickenmessungen ausgelegt. Mehr darüber erfahren Sie in unserem Tutorial zur Ultraschallprüftechnik.

Die zerstörungsfreie Prüfung, beispielsweise mit einem Prüfgerät, eignet sich sehr gut, um die Integrität der Teile oder der Konstruktion eines Bootes zu bestimmen und Fehler zu entdecken, ohne Schaden anzurichten. Da die Materialien bei der zerstörungsfreien Prüfung nicht beschädigt, belastet oder zerstört werden, kann die Prüfung von Bootskonstruktionen und -teilen kostengünstiger und in kürzerer Zeit durchgeführt werden.

Zerstörungsfreie Prüfungen sind während des Schiffsbaus, vor der Auslieferung, vor dem Kauf, bei Routineuntersuchungen, bei der Schadensinspektion oder als Teil von Prüfungen nach einer Reparatur möglich. In der kommerziellen Schifffahrtsindustrie wird die zerstörungsfreie Prüfung mit Ultraschall regelmäßig bei Stahl- und Aluminiumschiffen durchgeführt, um Korrosion festzustellen und zu quantifizieren. In ähnlicher Weise kann die zerstörungsfreie Prüfung mit Ultraschall zur Messung der Dicke und Integrität von Verbundwerkstoffstrukturen eingesetzt werden.

Die Prüfung von tragenden Schweißnähten in Metallkomponenten ist eine häufige Anwendung der zerstörungsfreien Ultraschallprüfung in der Schifffahrtsindustrie. Häufige Mängel bei Schweißnähten sind Risse, ungenügende Durchschweißung, unvollständige Durchdringung, Porosität und Schlackeneinschlüsse. Alle diese Mängel können mithilfe der Ultraschallprüfung festgestellt werden.

Prüfung von Booten verlangt Kenntnisse über Ultraschall und zerstörungsfreie Prüfung

Ohne ein ZfP-Prüfprogramm in der Fertigungsphase gibt es oft keine Referenzstandards für nichtkommerzielle Schiffe und Sportboote. Dadurch ist die Ultraschallprüfung mit größeren Herausforderungen verbunden.

Gutachter wie die von marineSOLUTIONS müssen ihr eigenes Wissen und eigene Erfahrung einbringen. Aus diesem Grund hat marineSOLUTIONS ein kleines Labor eingerichtet, um verschiedene Bootsmaterialien, angefangen von verschiedenen Verbundwerkstoffen bis hin zu verschiedenen Metallen, zu untersuchen.

Cem Baykent verwendet das Prüfgerät EPOCH 650 mit dem Messkopf M2008 zur Untersuchung von Verbundwerkstoffen in Schiffen.

„Die Ultraschallprüfung von Verbundwerkstoffen ist immer noch eine Nische, ein unentdecktes und unerschlossenes Gebiet in der Welt der zerstörungsfreien Prüfung, weil es keine Vorschriften oder Normen gibt, die vorschreiben, was wann zu tun ist. Daher erstellt marineSOLUTIONS ein weitgehend eigenes Verfahren, in das das Fachwissen der Ingenieure zur zerstörungsfreien Prüfung einfließt“, so Cem Baykent.

Neben Verbundwerkstoffen werden Schiffe häufig aus Aluminium oder Stahl gebaut. Nahezu alles, was aus Metall besteht, ist korrosionsgefährdet, insbesondere im Wasser.

Baykent stellte fest, dass Rümpfe aus Metall erstaunlich häufig nicht geprüft werden, obwohl ein beschädigter Schiffsrumpf ein großes Sicherheitsrisiko darstellt. Vereinfacht ausgedrückt, ist der Rumpf die äußere Hülle eines Schiffes, die sich teilweise unter Wasser befindet. Der Schiffsrumpf schützt die Ladung, die Maschinen und den Aufenthaltsbereich eines Schiffes vor Witterungseinflüssen, Überschwemmungen und Beschädigungen.

Cem Baykent prüft den Rumpf eines Schiffes mit dem Ultraschallprüfgerät EPOCH 650

Boote werden regelmäßig an Land gehoben, um die Rumpfplatten von außen zu kontrollieren, und sei es nur durch eine Sichtprüfung und ein Abklopfen. Die Füllstoffe, Beschichtungen und Farbschichten auf der Außenseite von Rümpfen können jedoch Sichtprüfungen erschweren.

Vor allem bietet die Sichtprüfung nur einen begrenzten Einblick, denn Korrosion beginnt oft innen. Erst wenn bereits viel Material korrodiert ist, können Schäden im Inneren mit herkömmlichen Methoden von außen erkannt werden.

Die Korrosion im Inneren schreitet hauptsächlich in Bereichen voran, die bei einer Bilgeninspektion kaum zu prüfen sind. Der Zugang zu den Bilgen für eine Sichtprüfung ist oft durch Tanks, Maschinen und andere Komponenten und Bauten eingeschränkt. Bleibt die Korrosion unentdeckt und unbehandelt, kann sie die Rumpfplatten schwächen und zu gefährlichen Lecks und schließlich zum Versagen der Konstruktion führen. Die regelmäßige Prüfung der Rumpfplatten ist wichtig, um die Sicherheit zu erhöhen und die Kosten zu minimieren.

Ein zuverlässiges Ultraschallprüfgerät für Bootsuntersuchungen

Neben einem erfahrenen Team verfügt marineSOLULTIONS über zahlreiche Geräte und Standardmuster, um die vielen Anforderungen zu erfüllen. Kernstück der Ausrüstung ist das Prüfgerät EPOCH 650, das aufgrund seiner Funktion und Benutzerfreundlichkeit häufig zum Einsatz kommt.

Olympus Ultraschallprüfgerät EPOCH 650

Hier sind drei Prüfungen, bei denen sich marineSOLUTIONS auf das Prüfgerät verlässt:

1. Ultraschallprüfung von Booten und Spieren aus Verbundwerkstoffen

Für die Prüfung von Schiffsbauten und Materialien aus Verbundwerkstoffen kombiniert marineSOLUTIONS das Prüfgerät EPOCH 650 mit dem Schallkopf mit Vorlaufstrecke M2008 (0,5 MHz, 1 Zoll Durchmesser) von Olympus. Dieser Schallkopf ist ideal für stark schallschwächende Verbundkonstruktionen.

„Verbundwerkstoffe für Boote und Jachten sind anisotrop, was die Aufgabe nicht gerade erleichtert. Der Schallkopf M2008 liefert bessere Daten über anisotrope Materialien“, erklärt Baykent. „Der M2008 ist sehr stark und kann so dicke faserverstärkte Polymerwerkstoffe (FRP) durchdringen. Er vollbringt Unglaubliches und liefert klare Ergebnisse. Wir haben Schallköpfe anderer namhafter Unternehmen ausprobiert, die für den gleichen Zweck entwickelt wurden, und haben keine auch nur annähernd so guten Ergebnisse erzielt.“

Bei Verbundwerkstoffen kann die Ultraschallprüfung zum Nachweis folgender Kriterien verwendet werden:

- Gleichmäßigkeit der Laminatdicke

- Vorhandensein und Art von Delaminationen

- Vorhandensein von Hohlräumen und/oder Porosität

- Qualität und Verklebung des Laminats und Integrität der Reparaturen

- Einschlüsse und Fremdmaterial in Laminat

Die Ultraschallprüfung von Booten und Spieren aus Verbundwerkstoffen hat viele Vorteile:

- Einseitiger Zugang ist ausreichend

- Tragbare Geräte für Prüfungen an abgelegenen Orten und Arbeiten in der Takelung

- Minimale oder keine Oberflächenvorbereitung

- Hochpräzise Bestimmung des genauen Punktes einer verborgenen Anomalie und ihrer Hauptmerkmale wie Tiefe, Größe und Form

- Ergebnisse und Daten stehen sofort zur Verfügung

Cem Baykent prüft Boote und Spieren aus Verbundwerkstoffen mit dem Ultraschallprüfgerät EPOCH 650

2. Korrosionsmessung von Rumpfplatten mit Ultraschallprüfung

Außerdem setzt marineSOLUTIONS das EPOCH 650 für die Messung von Korrosion an Rumpfplatten ein.

Baykent erklärt: „Schäden am Rumpf und am Mast sind recht häufig, und anhand der Ultraschallprüfung können wir das räumliche Ausmaß der Schäden bestimmen. Die gewonnenen Erkenntnisse sorgen für ein Gefühl der Sicherheit bei allen Beteiligten und liefern uns wertvolle Hinweise für die Schätzung der Reparaturkosten. Beides sind unschätzbare Vorteile.“

Die Dicke von Metallblechen kann mit Ultraschalldickenmessgeräten zerstörungsfrei beurteilt werden, ohne dass Füllstoffe, Farbschichten oder andere Beschichtungen entfernt werden müssen. Dabei ist jedoch zu beachten, dass diese Geräte bei der Beurteilung von Blechen mit Lochfraß die Mindestblechdicke durch voreingestellte Algorithmen ableiten und manchmal irreführend sein können.

marineSOLUTIONS nutzt für die Korrosionsprüfung von Metallen das Prüfgerät EPOCH 650 mit dem Sender-Empfänger-Prüfkopf DL4R-6X20 (4 MHz). Damit kann das Ultraschallechospektrum angezeigt werden. Aus Wellenform, Schallschwächung und Phasenverschiebung kann ein erfahrener ZfP-Prüfer eine ganze Reihe von Informationen über eine Platte oder Konstruktion ableiten. Der Gutachter muss auch zwischen echten Echos, falschen Reflexionen und Beugungen usw. unterscheiden.

Das Ultraschallprüfgerät EPOCH 650 zeigt ein Spektrum auf einer Aluminium-Rumpfplatte mit fortschreitendem Lochfraß. Der ausgeprägte Doppelbuckel mit der hohen Spitze links deutet auf starke Lochfraßkorrosion hin. Rechts zeigt die Sichtprüfung des entsprechenden Rumpfplattenabschnitts keine Anzeichen von Lochfraßkorrosion. Die Schäden werden durch die verkleidete und beschichtete Außenfläche sowie durch die Tanks und andere interne Bauten, die die Innenseite blockieren, verdeckt.

3. Ultraschallprüfung von Schweißnähten

marineSOLUTIONS verwendet das Prüfgerät EPOCH 650 mit dem Winkelprüfkopf AM4R-8X9-70 von Olympus zur Prüfung von Schweißnähten.

Während sich die Senkrechteinschallung zur Erkennung von Laminarfehlern eignet, ist sie zur Prüfung von vielen Schweißnähten ungeeignet, bei denen Diskontinuitäten normalerweise nicht parallel zur Oberfläche ausgerichtet sind. Die Kombination der Schweißnahtgeometrie, die Ausrichtung der Fehler und das Vorhandensein der Nahtüberhöhung oder der Schweißraupe erfordern eine Prüfung von der Seite der Schweißnaht über Schrägeinschallung.

Die Transversalwellenprüfung, auch bekannt als Schrägeinschallung, ist eine Ultraschalltechnik, die hauptsächlich für die Schweißnahtprüfung eingesetzt wird. Bei der Schweißnahtprüfung werden Transversalwellen in einem bestimmten Winkel in ein Blech eingeleitet und der Prüfkopf so manipuliert, dass die gesamte Schweißnaht abgetastet wird.

Bei typischen Prüfungen breitet sich der Schallstrahl am erzeugten Winkel bis zur Unterseite des Prüfteils aus und wird dann im gleichen Winkel wieder zurück reflektiert. Durch das Hin- und Herbewegen des Prüfkopfes wird der Schallstrahl über die gesamte Höhe der Schweißnaht geführt. Die Bewegung ermöglicht die Prüfung des gesamten Schweißnahtvolumens und die Erkennung von Diskontinuitäten an den Verbindungsstellen und im Prüfteilkörper.

Winkelprüfköpfe nutzen die Einzelschwingertechnik mit einem Vorlaufkeil zur Schrägeinschallung einer Transversalwelle oder Longitudinalwelle in ein Prüfteil. Hier ist ein 45°-Vorlaufkeil dargestellt.

Die Ultraschallprüfung kann die folgenden Fehler in Schweißnähten erkennen:

- Risse in der Schweißzone

- Unterbrechungen und unvollständige Durchdringung bei Schweißverbindungen

- Ungenügende Durchschweißung bei Schweißverbindungen

- Porosität in Schweißnähten

- Schlackeneinschlüsse in den Schweißnähten

- Bereiche mit Verzerrungen

- Schichtenbildung des Schweißguts

Zusammenarbeit mit Olympus als Lieferant von Geräten für die zerstörungsfreie Prüfung

Als marineSOLUTIONS beschloss, in ein Ultraschallprüfgerät zu investieren, kontaktierte das Unternehmen mehrere Anbieter von Geräten für die zerstörungsfreie Prüfung. Olympus punktete hier aufgrund seines hervorragenden Rufs für qualitativ hochwertige Produkte und fachkundiges Personal.

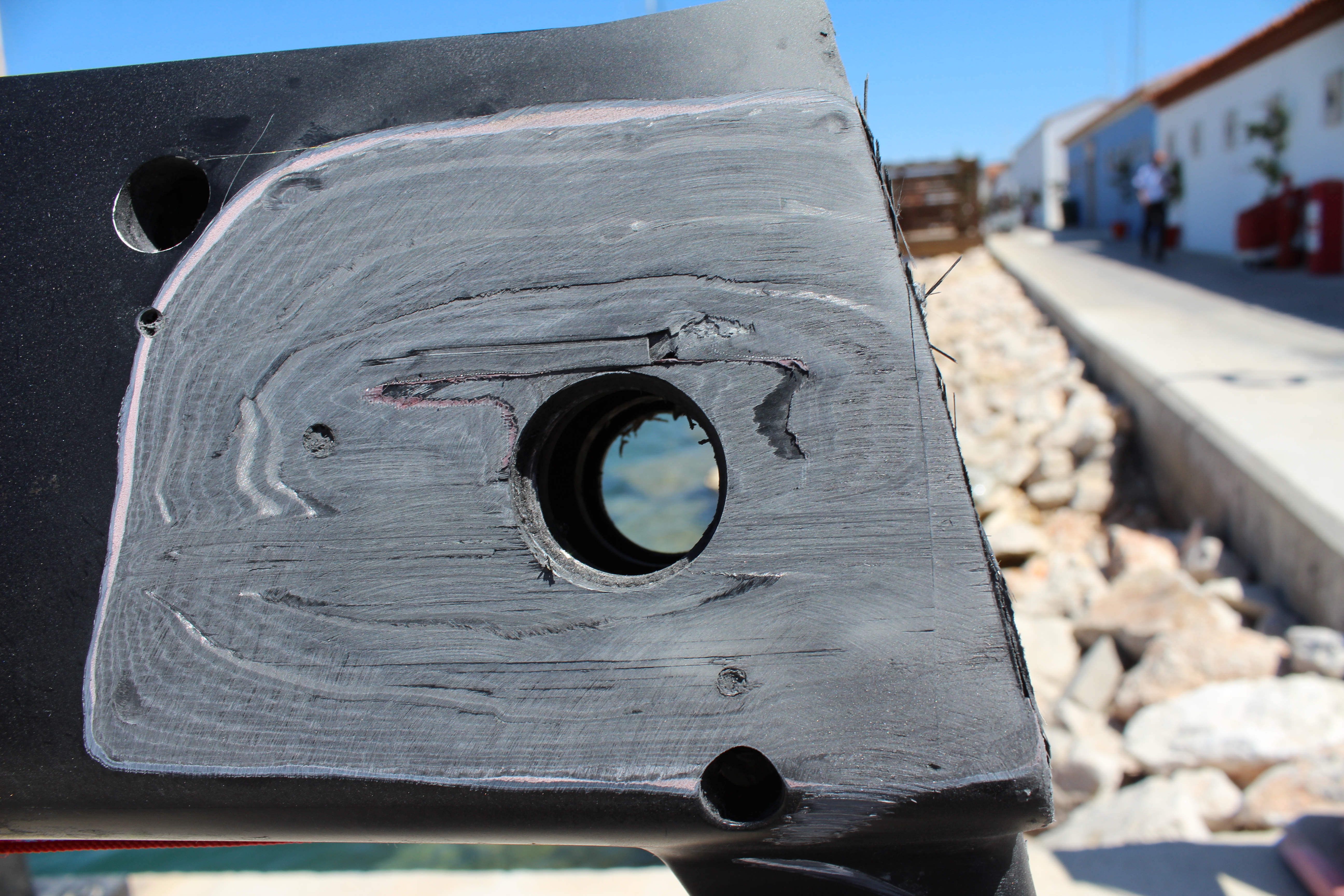

Cem Baykent erwähnte eine frühere Untersuchung, bei der er mit dem Prüfgerät EPOCH 650 eine Delamination in einem Mast aus Kohlefaserverbundwerkstoff entdeckt hatte. Er meldete diesen Fehler dem Kunden, und aufgrund des guten Rufs von marineSOLUTIONS und Olympus beschloss der Eigentümer, das den Mast zerstörend zu prüfen. Nach einer zerstörenden Prüfung einer Karbonspiere kann der Mast weder repariert noch wiederverwendet werden.

„Als der Eigentümer diese Entscheidung traf, war es kein schöner Anblick, wie ein hochwertiger Karbonmast aufgrund unserer Erkenntnisse bei der Prüfung zerstört wurde. Wir waren jedoch von unserem Fachwissen und der Zuverlässigkeit der Geräte von Olympus überzeugt“, so Baykent.

Der Fehler wurde genau an der von uns markierten Stelle gefunden, eine weitere Untersuchung führte zur Entdeckung eines Herstellungsfehlers. Am Ende wurde der gesamte Mast im Wert von etwa 250.000 US-Dollar vom Hersteller ausgetauscht.

|  |  |

Ein Mast wird zerstört und abgeschliffen, um eine Schwachstelle zu finden. Die Schwachstelle wurde zunächst mit dem Prüfgerät EPOCH 650 entdeckt. |

marineSOLUTIONS investiert auch in Zukunft in Produkte von Olympus. „Wir sind von der Unterstützung vor Ort und der Zuverlässigkeit der Produkte noch nie enttäuscht worden“, so Cem Baykent.

Er fügte noch hinzu: „Die Ultraschallprüfgeräte von Olympus liefern unbestreitbare und zuverlässige Ergebnisse. Olympus ist ein renommierter und gut etablierter Name für die zerstörungsfreie Prüfung mit Ultraschall. Unsere Kunden wandten sich erfolgreich mit einigen unserer Ultraschallbefunde an Gerichte in mehreren Ländern der Welt.“

Ähnliche Artikel

Lösungen für die Prüfung von Verbundwerkstoffen

Erkennung laminarer Rissbildung in Glasfasergewebe mit einem Ultraschallprüfgerät

Tutorial zur Ultraschallprüftechnik

Kontakt