Um die Leistung unserer Ultraschallprüflösungen (UT) für die Windenergiebranche zu optimieren, haben unsere Experten spezielle Sensoren, Vorlaufkeile und Scanner entwickelt, die die Probleme bei der Prüfung von Rotorblättern lösen.

Bei Rotorblättern kommt neben dem zeitaufwendigen Prüfumfang auch das Problem der hohen Schallabschwächung in den Materialien hinzu, wie dicke Verbundwerkstoffe (glas- oder kohlefaserverstärkte Materialien) und Epoxidkleber.

Wir haben innovative Lösungen für diese Probleme entwickelt und bieten nun Herstellern von Rotorblättern und Serviceunternehmen verschiedene Geräteoptionen für die zuverlässige und leistungsstarke Prüfung mit Phased-Array (PA) und konventionellem Ultraschall (UT) von Rotorblättern.

Mehr Prüfabdeckung mit dem RollerFORM XL Scanner

Die neueste Ergänzung zu unseren PA-Prüflösungen für Rotorblätter umfasst den RollerFORM XL Scanner. Wir haben ihn mit allen beliebten Funktionen des RollerFORM Standard-Scanners ausgestattet, und der Phased-Array-Rollsensor hat die doppelte Anzahl Elemente.

Der RollerFORM XL Sensor hat 128 Elemente mit einer Höhe von 1 mm (0,04 Zoll) Durch Multiplexen der Schallbündel der Elemente wird eine 128 mm (5 Zoll) große Schallbündelabdeckung erreicht. Der doppelt so breite RollerFORM Rollsensor ermöglicht eine größere Schallbündelabdeckung, wodurch die Anzahl Prüfdurchgänge bei großen Prüfteilen reduziert wird.

Maßgeschneidert, um die Prüfung von Rotorblättern zu erleichtern

Der RollerFORM XL Scanner wurde entwickelt, um eine schnelle Prüfung von schallschwächenden, sehr großen Prüfteilen zu ermöglichen. Er erleichtert den Prüfablauf von Rotorblättern auf verschiedene Weise:

- Verbesserte Erkennungswahrscheinlichkeit und Interpretation bei der Durchführung von Quantifizierung von Porosität, Größenbestimmung von Delamination und Überwachung von Haftverlust

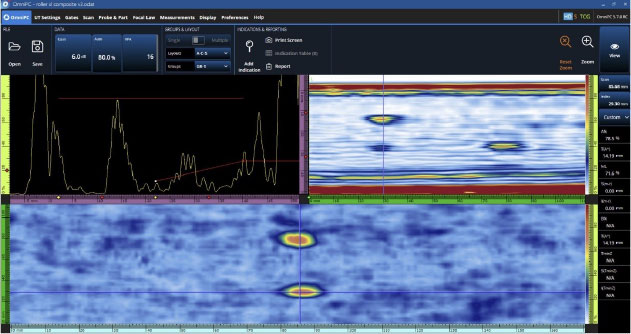

Kombination der breiteren Prüfabdeckung mit den mehreren Ansichten des OmniScan X3 Geräts ermöglicht ein gründliche Kenntnis über den Zustands des Prüfteils.

- Erkennung von Fehlern und Delamination in Verbundwerkstoffen mit einer Dicke von 2 bis 40 mm (0,08 bis 1,6 Zoll)

Der niederfrequente Sensor (1 MHz) mit seiner großen Höhe von 13 mm (0,51 Zoll) verbessert die Schallbündeldurchdringung in dicke, schallschwächende Materialien, wie z.B. in glasfaserverstärkten Verbundwerkstoff und Epoxidharz, das bei der Verklebung von Holmgurt und Holmsteg verwendet wird. - Für eine vereinfachte zweidimensionale Darstellung

Erstellen Sie dank des integrierten Weggebers und der praktischen Tasten am Griff eine codierte 2D-Darstellung von Prüfteilen. Die Prüfung kann aus der Ferne gestartet und die Position des Scanners kann auf dem OmniScan X3 angegeben werden. - Wasserkoppelmittelversorgung wird überflüssig

Die akustische Impedanz des innovativen Rollenmaterials entspricht der Flüssigkeit, die sich im Inneren befindet, sodass die Schallenergie optimal in das Prüfteil übertragen werden kann. Der Rollenbelag ist zudem transparent, um das Entfernen bei Blasenbildung mit der Blasenfalle zu erleichtern. - Verbesserte Produktivität mit Ergonomie

Der bedienerfreundliche Scanner wurde unter Berücksichtigung der Ergonomie entwickelt, wie z.B. sein handlicher Griff, die Anordnung der Tasten, der Laserlichtführung und der gleichmäßigen Rollbewegung. Prüfer können länger und schneller arbeiten. - Einstellungen, Transport und Speicherung einfach gemacht

Der RollerFORM XL Scanner mit integriertem Sensor, Vorlaufstrecke und Weggeber ist eine kompakte Phased-Array-Prüflösung, die schnell überall dort eingesetzt werden kann, wo sie benötigt wird. Zusammen mit dem akkubetriebenen OmniScan X3 Prüfgerät ist das Gerät eine leistungsstarke portable Phased-Array-Ultraschallprüflösung (PAUT).

Heute noch Demo anfordern

Wenn diese Auflistung der Vorteile Ihr Interesse geweckt hat, sollten Sie den RollerFORM XL Scanner in Aktion zu sehen. Kontaktieren Sie einen Olympus Händler vor Ort und wir stellen Ihnen das Produkt vor, damit Sie sich selbst von der Einfachheit und Effizienz überzeugen können.

Ähnliche Artikel

Webinar (Auszug): RollerFORM Prüfung für CFK

Video: Lösungen von Olympus für die Windkraftindustrie

Ein Materialleitfaden für Ultraschallprüfanwendungen

Kontakt

.jpg?rev=A905)