Anwendung

Erkennung von laminaren Rissen in Glasfaserkonstruktionen, Tanks, Rohren, Bootsrümpfen, Windkraftrotoren und ähnlichen Anwendungen.

Einführung

Aufgrund der laminaren Schichtstruktur ist Glasfaserverbundmaterial potenziell anfällig für Risse parallel zur Oberfläche, entweder aufgrund von einwirkenden Spannungen oder aufgrund von Schwachstellen, die von Anomalien während der Fertigung verursacht werden. Diese versteckten inneren Risse können erheblichen Einfluss auf die Formbeständigkeit haben und sind nur mit Ultraschallprüfungen, nicht aber mit normalen Durchstrahlungsprüfungen oder anderen zerstörungsfreien Prüfverfahren nachweisbar.

Die Ultraschallprüfung erlaubt eine einfache Lokalisierung von inneren Hohlräumen. Hochfrequente Schallwellen, die durch einen kleinen Schallkopf in das Bauteil geschallt werden, werden von Rissen und Hohlräumen auf typische Weise reflektiert. Ultraschallwellen breiten sich im Material aus, bis sie auf eine Grenzfläche stoßen, z. B. eine Rückwand; wenn es einen Riss auf diesem Schallweg gibt, entsteht ein zusätzliches Echo an einer Stelle, wo es kein Echo geben sollte. Durch die Beobachtung der Echomuster auf einem Bildschirm kann ein geschulter Prüfer die Unversehrtheit des Materials schnell und zuverlässig überprüfen.

Geräte

Für diese Prüfung kann jedes Prüfgerät der Serie EPOCH verwendet werden: EPOCH 650 und EPOCH 6LT. Welcher Schallkopf bei einer bestimmten Prüfung verwendet wird, hängt von der spezifischen Geometrie und Dicke des Prüfteils ab. Der spezielle Schallkopf M2008 mit Vorlaufstrecke (0,5 MHz, Ø: 1 Zoll) ist für optimale Leistung bei dicken Glasfasern und Verbundwerkstoffen ausgelegt und wird normalerweise für Dicken über 12,5 mm empfohlen. Für dünneres Glasfasergewebe wird häufig der Kontaktschallkopf M1036 (2,25 MHz, Ø: 0,5 Zoll) verwendet.

Verfahren

Die Ultraschallprüfung ist ein Vergleichserfahren, in dem die Echomuster eines Prüfteils ohne und mit Fehler verglichen werden. Da Schallwellen von Hohlräumen oder Rissen reflektiert werden, zeigen Änderungen des Echomuster Änderungen der inneren Struktur eines Teils an. Bei der Prüfung von Glasfaserlaminat sucht der Prüfer typischerweise nach Echos in einem markierten Bereich oder Fenster, welches das Innere des Prüfteils darstellt. Während die inhomogene Beschaffenheit von Glasfaserlaminat häufig Streuschallreflexionen auch von festen Materialien erzeugt, erzeugen Risse, deren Fläche dem Durchmesser des Schallstrahls nahekommt, typischerweise starke lokale Echos, die von einem geschulten Prüfer erkannt werden.

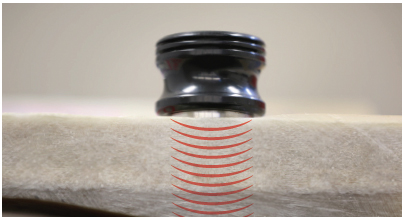

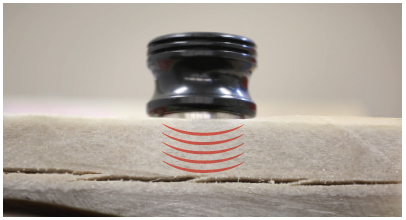

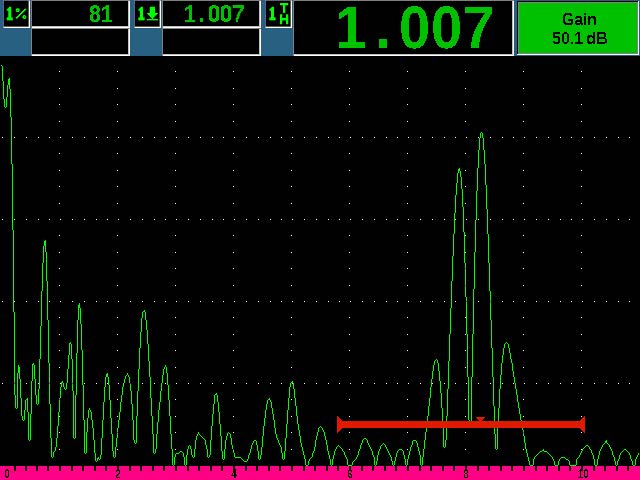

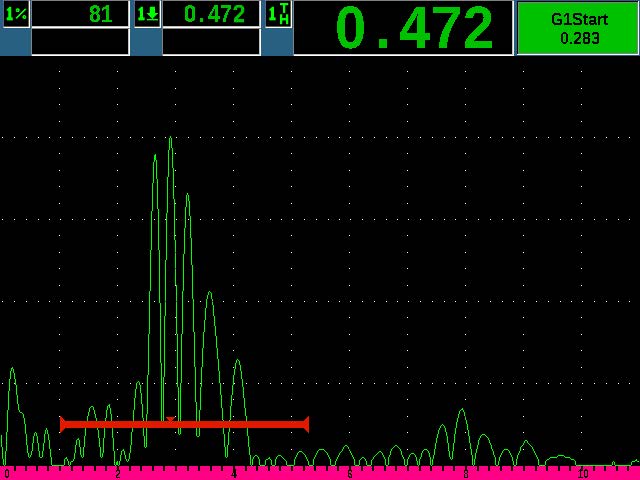

Das folgende Beispiel zeigt die Erkennung eines großen laminaren Risslochs in einer 25,578 mm (1,007 Zoll) dicken Glasfasertankwand mit einem EPOCH 650 Prüfgerät und einem Schallkopf für 500 kHz. Der Schallkopf ist an die Oberseite des Prüfteils gekoppelt. Bei einem Prüfteil ohne Fehler breitet sich der Schall bis zur Unterseite aus und erzeugt eine Reflexion in einer Tiefe von 1,007 Zoll. Das entspricht in dem Bild unten links dem Peak in der Wellenform auf der rechten Seite. Wenn ein Riss vorhanden ist, wird der Schall vom Riss reflektiert und erzeugt einen Peak innerhalb der rot markierten Zone auf dem Bildschirm, die der Mitte des Prüfteils entspricht. Ein starkes Echo in diesem Bereich deutet auf eine große Diskontinuität im Prüfteil hin. Die Prüfung dauert nur wenige Sekunden pro Prüfpunkt.

|  |

|  |