Die Kratzbeständigkeit spritzgussgeformter Autoteile spielt eine entscheidende Rolle für das Aussehen eines Autos. Die konfokale Mikroskopie bietet eine schnelle und äußerst präzise Methode, die Effekte von Additiven zur Verbesserung der Kratzbeständigkeit zu quantifizieren.

Wissenschaftler bei Croda International haben das konfokale Mikroskop LEXT OLS5000 von Olympus für den Nachweis des positiven Effekts ihrer Additive bei standardisierten Ritzversuchen verwendet. Mit diesem Ansatz konnten wesentliche Verbesserungen bei Präzision, anwenderbedingten Unterschieden und Geschwindigkeit gezeigt werden. Kunststoffe werden aufgrund ihrer Vielseitigkeit, Langlebigkeit und niedriger Kosten für die Herstellung zahlreicher Autoteile verwendet. Verbesserungen der Eigenschaften von polymeren Werkstoffen, mit einer Hinwendung zu leichteren Materialien in Autoteilen, haben zu einer gesteigerten Diversifikation der in der Automobilindustrie eingesetzten Kunststoffe geführt. Da viele dieser Autoteile deutlich sichtbar sind, ist ihr Aussehen maßgeblich für die Ästhetik und den Wert des Autos. Kratzbeständige Materialien minimieren die Beeinträchtigung des Aussehens durch Abnutzung und begünstigen so, dass Autos ihren Wert auch nach längerem Gebrauch behalten. Die präzise Zusammenstellung eines Materials bestimmt seine Kratzbeständigkeit. Anhand detaillierter Versuche kann der Grad der Kratzbeständigkeit jedes Materials nachgewiesen werden. | CrodaCroda International PLC ist ein führender Zulieferer von Additiven, die für eine verbesserte Kratzbeständigkeit in Kunststoffen sorgen. Diese Additive sind Materialien pflanzlicher Herkunft, die in kleinen Mengen (typischerweise bis zu 1 %) mit Polymeren gemischt werden. Nach dem Einspritzen in die Gussform sammeln sich diese Additive an der Oberfläche und bilden einen dünnen Film, der Kratzer bis zu einem gewissen Grad verhindert. |

Abbildung 1

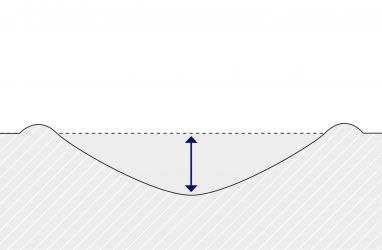

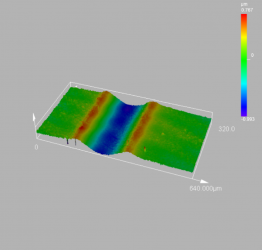

Datenvisualisierung der Ritzversuche mit der LEXT Software

(Abbildung 2). Martin Read fügt hinzu: „Diese Versuche hinterlassen Kratzer und eine Erhebung auf jeder Seite, ähnlich dem Aussehen eines gepflügten Feldes.” Danach werden Tiefe, Breite und Profil der Kratzer auf den Proben gemessen, um so die Unterschiede zwischen den Materialzusammensetzungen festzustellen. Ursprünglich verwendete Croda ein Weitfeldmikroskop zur Messung der Breite und ein Weißlicht-Interferometer zur Bestimmung der Tiefe durch die Visualisierung des Profils. Doch diese Methode war äußerst zeitaufwendig, besonders aufgrund der Komplexität der unterschiedlichen Einstellungen mit dem Interferometer und der Ergebnisanalyse. Des Weiteren war die Verwendung der Interferometrie auch mit vielen anwenderbedingten Unterschieden zwischen den einzelnen Bedienern und Artefakten in den Oberflächenprofilen verbunden. |

Martin Read sagt: „Da das LEXT System genaue 3D-Messungen durchführt, konnten wir ganz einfach einen Ausschnitt des Kratzers betrachten und die Tiefe messen – viel einfacher als vorher.” (Abbildung 4). Eine große Herausforderung bei der Messung der Tiefe und des Profils mittels Interferometrie sind vorhandene Zacken im Profil der Materialien, wie z.B. Polypropylen. Diese Artefakte können die Messungen stören, da das Interferometer die Oberfläche nicht erfasst. Martin Read erklärt: „Da Polypropylen eine poröse Struktur aufweist, kann das Interferometer die Oberfläche nicht erkennen. Es misst direkt hindurch.” Als die gleichen Proben mit dem LEXT Mikroskop gemessen wurden, konnten die Forscher ein glatteres Bild der zerkratzen Oberfläche erhalten, das eine genaue Darstellung der Kratzer lieferte und die Messung vereinfachte (Abbildung 4). Schnelle und genaue MessungenHinsichtlich Geschwindigkeit der Bildverarbeitung, Messung und Analyse waren die Verbesserungen sogar noch deutlicher. Die Forscher von Croda stellten fest, dass sie mit dem LEXT OLS5000 Mikroskop zur Messung der Breite und Tiefe der Kratzer die Prüfungen 10- bis 100-mal schneller durchführen konnten als mit der Interferometrie. „Um einen Kratzer zu messen, mussten wir das Interferometer bestmöglich einstellen“, sagt Martin Read. „Und das war extrem schwierig. Es dauerte ungefähr eine Stunde, um eine Messung durchzuführen. Mit der konfokalen Mikroskopie konnten wir 10 Kratzer auf einer Kunststoffoberfläche in zwei Minuten messen und deren Daten verarbeiten.” | „Ich könnte mich fast ärgern, wenn ich sehe, wie schnell das Olympus Mikroskop ist und wie viel Zeit ich mit dem alten System vergeudet habe.” Dimitris Vgenopoulos, Applications Scientist Ein weiteres Problem der Interferometrie stellen die anwenderbedingten Unterschiede dar. Martin Read erklärt: „Mit der alten Methode konnten alle vier Mitarbeiter der Abteilung ein anderes Ergebnis mit derselben Probe erhalten.” Der automatisierte Mechanismus des LEXT OLS5000 Mikroskops zur Messung und Analyse einer Probe reduziert das Risiko menschlicher Fehler, indem es den Arbeitsablauf vereinfacht und standardisiert. |

ZusammenfassungKratzbeständige Additive verbessern das Aussehen eines Autos und tragen so zu seiner Wertbeständigkeit bei. Mit präzisen Messungen der Ritzversuche erfolgt eine zuverlässige Beurteilung des positiven Effekts dieser Additive. Die ursprüngliche Methode von Croda für Ritzversuche basierte auf optischer Mikroskopie und Interferometrie, was zu zeitaufwendig und mit Artefakten in den Oberflächenprofilen verbunden war. Mit dem konfokalen Mikroskop LEXT OLS5000 von Olympus konnten die Forscher bei Croda präzisere Messungen vornehmen und anwenderbedingte Unterschiede im Vergleich zur optischen Mikroskopie und Interferometrie reduzieren. Da die Messungen zudem 10- bis 100-mal schneller druchgeführt werden konnten, konnte mit dem LEXT Mikroskop die Prüfeffizienz gesteigert und die Datenqualität verbessert werden. | AutorMarkus Fabich |