涡流探头选择:找到适合您的应用的探头

Fortschritte in der Wirbelstromsondentechnologie bieten verschiedenen Branchen mehrere neue Möglichkeiten und Vorteile. Wenn die zerstörungsfreie Prüfung eine kritische Aufgabe in Ihren Fertigungsprozessen ist, kann dieses Tutorial Sie bei der Auswahl der richtigen Wirbelstromsonde für Ihre Branche unterstützen. Wir behandeln einige der häufigsten Anwendungen der Wirbelstromtechnologie und empfehlen Prüfsonden, die genaue Ergebnisse liefern und Herstellern helfen, die Produktionsanforderungen zu erfüllen. Wir betrachten auch die verschiedenen verfügbaren Spulentypen und andere Faktoren, die beim Kauf von Wirbelstromprüfgeräten zu berücksichtigen sind.

Welche Arten von Sondenspulen sind verfügbar?

Erste Wirbelstromspulen hatten entweder keinen Kern (Luftkern) oder nur einen Ferritkern in der Mitte. Es wurden fast ausschließlich Messgeräte verwendet und die Empfindlichkeit war verhältnismäßig gering, aber in den meisten Fällen ausreichend. Viele Prüfungen werden immer noch mit diesen großen Spulen mit verhältnismäßig geringer Empfindlichkeit durchgeführt. Im Folgenden sind die verschiedenen Spulenarten von Wirbelstromprüfsonden genannt:

Absolutspulen

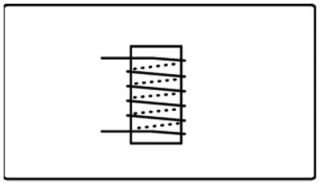

Eine häufig verwendete Absolutspule gibt eine Frequenz von 100 kHz ab und hat einen Durchmesser von 2,5 mm (0,1 Zoll) bis 5 mm (0,2 Zoll), was sich für die meisten älteren Messgeräte des Brückentyps eignet (Abbildung 1). Die Empfindlichkeit ist bei langen Rissen, die den Sondendurchmesser um den Faktor 2 überschreiten, akzeptabel, da das Feld wesentlich größer als die Spulengröße ist. Dies erzeugt auch einen großen Flankeneffekt.

(Abbildung 1)

Eine andere geeignete Option ist eine kleinere Spule mit einem Durchmesser von ca. 1,5 mm (0,060 Zoll) mit einer Abschirmung (vorzugsweise Ferrit) darum. Dadurch wird die Empfindlichkeit gegenüber kurzen Rissen verbessert und eine gute Isolierung vor Kanten, Schraubenköpfen usw. erreicht.

Ältere Absolutsonden wurden normalerweise mit einer langen Kerbe (zur Spule) kalibriert, 1 mm (0,04 Zoll) oder 0,5 mm (0,02 Zoll), und ihre Empfindlichkeit würde sich gegenüber kürzeren Kerben schnell verringern. Neue Sonden halten ihre Empfindlichkeit gegenüber einer Kerbe, die ca. dem Innendurchmesser der Ferritabschirmung entspricht, und können auch eine kürzere Kerbe erkennen.

Auch Messgeräte profitieren von dieser Art von Spule, aber die Abtastgeschwindigkeit ist begrenzt, da die Spitze Zeit braucht, um zu reagieren. Geräte mit einem Bildschirm ermöglichen ein viel schnelleres Abtasten. Größere Oberflächensonden reagieren in ähnlicher Weise wie die oben genannten. Die Abschirmung führt zu ähnlichen Verbesserungen bei der Erkennung von Rissen oder Korrosion unter der Oberfläche.

(Abbildung 2)

Differenzspulen

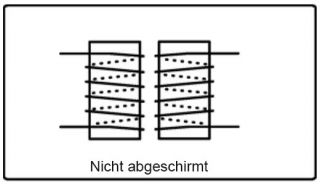

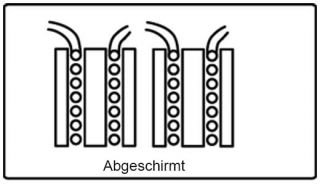

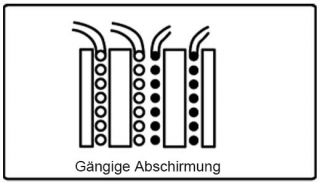

Differenzspulen haben den Vorteil einer eingebauten Abhebekompensation. Dadurch sind sie für viele Anwendungen nützlich. Ältere Spulen hatten keine Ferritabschirmung und wurden gebaut, indem zwei Spulen nebeneinander (Abbildung 3) ohne Abschirmung positioniert wurden. Neuere Modelle wurden mit einzelnen Abschirmungen versehen (Abbildung 4). Aber die größte Verbesserung der Empfindlichkeit wird erreicht, wenn sich beide Spulen in einer gemeinsamen Abschirmung befinden (Abbildung 5). Differenzsonden werden meistens in kleinen Größen nur zur Erkennung von Oberflächenrissen verwendet.

(Abbildung 3)

(Abbildung 4)

(Abbildung 5)

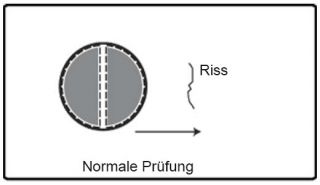

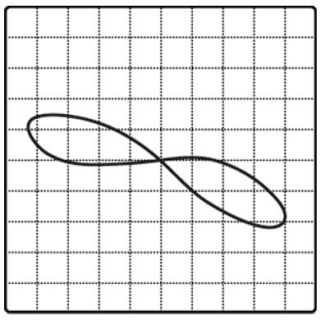

Bei diesem Sondentyp sind die Spulen in gegenläufiger Richtung gewickelt. Folglich heben sich zwei gleichzeitig betroffene Signale auf (z. B. das Startsignal). Normalerweise liegen Luftpunkt und Arbeitspunkt nahe beieinander, aber aufgrund kleiner Spulenschwankungen gibt es einige Unterschiede. Die normale Abtastrichtung ist in Abbildung 6 dargestellt, und die sich daraus ergebende typische Anzeige in Abbildung 7. Die doppelte Indikation ist hilfreich, da sie die Größe des Fehlers auf dem Bildschirm vergrößert, wodurch er leichter identifiziert werden kann.

(Abbildung 6)

(Abbildung 7)

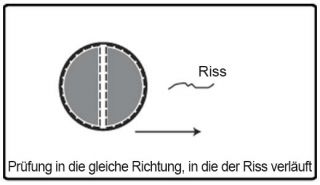

Manchmal ist es notwendig, in die gleiche Richtung, in die der Riss verläuft, zu prüfen (Abbildung 8). Dies ist zulässig, und das Ergebnis wird dem eines sehr kurzen Risses ähneln. Ein größerer Fehler, der beide Spulen betrifft, hebt sich tendenziell auf, da die beiden gegenläufig sind. Aber in der Praxis gibt es genügend Unterschiede bez. Winkel und Tiefe, um zu verhindern, dass er vollständig verschwindet. In jedem Fall werden die Enden des Risses normal angezeigt.

(Abbildung 8)

Differenzspulen können in Sonden mit Stiftgehäuse, Sonden für Nietlöcher oder gegossene Sonden integriert sein und passen sich fast jeder Form an.

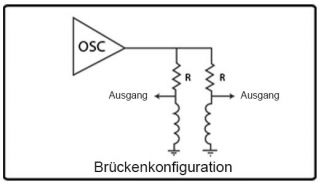

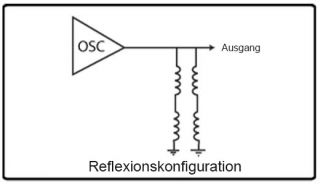

Brücken- und Reflexionsspulen

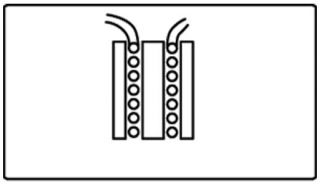

Ältere Spulen dieses Typs wurden normalerweise an die beiden Brückenzweige einer Brückenkonfiguration angeschlossen (Abbildung 9). Später wurden Brücken- und Reflexionsspulen auch im Reflexionsmodus verwendet, wo getrennte Spulen zum Erzeugen und Erfassen der Wirbelströme verwendet werden (Abbildung 10).

(Abbildung 9)

(Abbildung 10)

Brückenspulen bieten allgemein eine gute Leistung, insbesondere wenn die Sonde für eine bestimmte Anwendung und Frequenz ausgelegt ist. Reflexionsspulen bieten häufig eine größere Verstärkung und einen größeren Betriebsfrequenzbereich, sind jedoch komplizierter herzustellen. Sie haben auch weniger Drift. Reflexionsspulen werden auch in speziellen Sondenkonstruktionen (z. B. in eingebetteten Sonden) verwendet, die auf dem Sender-Empfänger-Prinzip basieren, um einen empfindlichen Bereich für eine bestimmte Größe und Form zu erzeugen.

Welche Sonde eignet sich am besten für meine Anwendung?

In diesem Abschnitt gehen wir verschiedene häufige Anwendungen für Wirbelstromsonden durch und empfehlen die Sonde und die Frequenz, mit der Sie die gewünschten Ergebnisse erzielen.

Erkennung von Rissen auf Oberflächen

Wirbelstromsonden werden zur Erkennung von Oberflächenrissen in ferritischen und nicht ferritischen Materialien eingesetzt.

Empfohlene Betriebsfrequenz:

Aluminium: 100 kHz – 1 MHz

Stahl: 1–2 MHz

Inconel Titan: 2–5 MHz

Empfohlene Sonden:

Sonden mit Stiftgehäuse: Absolut- oder Differenzkonfiguration, abgeschirmt oder nicht abgeschirmt

Oberflächensonden: Sonden mit größerem Durchmesser können manchmal verwendet werden

Eingebettete Sonden: Für Risse, die unter Nietköpfen beginnen

Radsonden: Für Felgenradius, gegossen

Erkennung von Rissen unter Oberflächen

Wirbelstromsonden werden zur Erkennung von Rissen unter der Oberfläche in nicht ferritischen Materialien verwendet.

Empfohlene Betriebsfrequenz:

Frequenzeinstellungen sind entscheidend für die Erkennung von Rissen unter der Oberfläche in nicht ferritischen Materialien. Verwenden Sie einen Bereich von 100 Hz bis 100 kHz, je nach Eindringtiefe.

Empfohlene Sonden:

Oberflächensonden: Normalerweise komplett abgeschirmt. Der Durchmesser kann so groß sein wie der Abstand zwischen den Nietlöchern.

Umlaufsonden: Für eine bessere Durchdringung. Innendurchmesser (ID) muss dem Durchmesser des Nietkopfes entsprechen.

Eingebettete Sonden: Für schnelle direktionale Prüfung (Reflexion)

Niederfrequente Rissprüfgeräte benötigen größere Sonden, um geeignete Spuleninduktivitäten zu erreichen. Phasenerfassungsschaltkreise sind ebenfalls erforderlich, da Felder unter der Oberfläche durch Phasenänderungen beeinflusst werden.

Risserkennung bei Bohrungen

Die Wirbelstromprüfung bei Bohrungen mit Sonden ist ein bewährtes Verfahren bei der Flugzeugprüfung.

Empfohlene Betriebsfrequenz:

Die Frequenz sollte die gleiche sein wie für Oberflächenrisse.

Aluminium: 100 kHz – 1 MHz

Stahl: 1–2 MHz

Inconel Titan: 2–5 MHz

Empfohlene Sonden:

Absolutsonden: (vorzugsweise abgeschirmte) manuelle oder Scanner-Modelle

Differenzsonden: (abgeschirmt oder nicht abgeschirmt) manuelle oder Scanner-Modelle

Sonden können expandieren (Kontaktsonden) oder nicht (etwas kleiner als die Bohrung). Kontaktsonden können empfindlicher auf Risse reagieren (kein Abhebeabstand), aber sie erzeugen auch Abtastrauschen. Niederfrequente Sonden können verwendet werden, um Messingmuffen zu durchdringen. Automatisierte Systeme können implementiert werden.

Dickenmessung von Beschichtungen

Die Wirbelstromprüfung mit ihrer hohen oberflächennahen Auflösung ist nützlich, um die Dicke von Beschichtungen auf Metallsubstraten genau zu messen.

Empfohlene Betriebsfrequenz:

Die Frequenz variiert je nach Art der Beschichtung.

Nichtleitende Beschichtungen können als Liftoff-Messungen betrachtet werden.

Metallbeschichtungen erfordern eine gute Durchdringung. Doch da sie normalerweise sehr dünn sind, können ziemlich hohe Frequenzen verwendet werden.

Empfohlene Sonden:

Standard-Absolutsonde mit Stiftgehäuse

Oberflächensonden

Leitfähigkeitprüfung

Wirbelstromsonden können zur Messung der elektrischen Leitfähigkeit verwendet werden. Bei nicht magnetischen Materialien kann die Impedanzänderung der Spule direkt mit der Leitfähigkeit des Prüfmaterials korreliert werden.

Empfohlene Sonden:

Standard-Absolutsonde mit Stiftgehäuse

Oberflächensonden

Genauere Messungen erfordern spezielle Leitfähigkeitsmessgeräte und Sonden

Korrosionserkennung/Dickenmessung

Die Wirbelstrom-Array-Technologie (ECA) bietet große Vorteile gegenüber herkömmlichen Wirbelstrom-Prüfmethoden, wenn es um Korrosionserkennung und Dickenmessung geht.

Empfohlene Frequenz:

Die Frequenz muss die erforderliche Dicke durchdringen können. Verwenden Sie den Rechenschieber oder die beigefügte Grafik.

Empfohlene Sonden:

Abgeschirmte Oberflächensonden

Andere Faktoren, die bei der Auswahl einer Wirbelstromsonde zu berücksichtigen sind

Die Auswahl der richtigen Sonde und Frequenz ist der Schlüsselfaktor bei der Suche nach Geräten, die Ihren Prüfanforderungen entsprechen. Aber es gibt einige zusätzliche Faktoren, die vor dem Kauf berücksichtigt werden sollten:

Forschung, Entwicklung und Branchenerfahrung

Qualität und Design von Wirbelstromsonden sind eng mit der Erfahrung des Herstellers in der Branche verbunden. Sie sollten Hersteller wählen, die Jahre in die Entwicklung branchenführender Technologien investiert haben. Es ist eher unwahrscheinlich, dass Ihre Prüfanforderungen völlig einzigartig sind, und Sie können von der Erfahrung des Herstellers profitieren, die mit ähnlichen Branchen wie Ihrer eigenen zusammenarbeiten, um die richtige Entscheidung zu treffen.

Olympus entwickelt seit mehr als 100 Jahren wissenschaftliche Lösungen. Wir arbeiten mit einigen der größten Industrien der Welt zusammen, um ihnen führende zerstörungsfreie Prüftechnologie anzubieten. Erfahren Sie mehr zu unseren Wirbelstromsonden auf unserer Webseite.