7.4 铸件

Im Verlauf des Gießprozesses können zahlreiche Diskontinuitäten im Inneren in ferritischen und nicht ferritischen Metallen auftreten. Diese umfassen Hohlräume, Porosität, Einschlüsse und Risse. Sie erzeugen mittels Ultraschall Indikationen, die von einem erfahrenen Prüfer mit einem Ultraschallprüfgerät und entsprechenden Prüfköpfen identifiziert werden können.

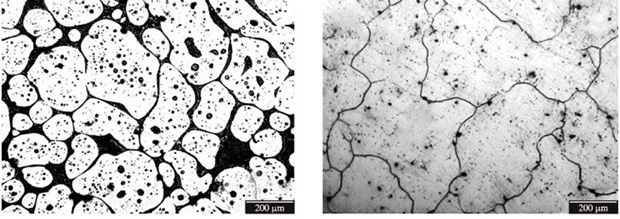

Die körnige Gefügestruktur von ferritischen und nicht ferritischen Gussteilen stellt aufgrund der von den Korngrenzen erzeugten Reflexionen eine Herausforderung für die Ultraschallprüfung dar, , wobei das Hintergrundrauschen bei zunehmender Korngröße zunimmt. Zusätzlich wird durch die raue Oberfläche von Sandgussteilen die Schallankoppelung beeinträchtigt und die Echoamplitude reduziert. Diese Faktoren bestimmen die minimale erkennbare Fehlergröße in einer gegebenen Prüfung. Daher ist es wichtig, die Prüfköpfe sorgfältig auszuwählen und das Gerät zu konfigurieren, einschließlich des Bandpassfilters des Empfängers. Sender/Empfänger-Prüfköpfe von mit Frequenzen von 1 MHz bis 5 MHz optimieren die Auflösung von Hohlräumen und Hintergrundrauschen. Das empfohlene Verfahren soll die Auswahl des Prüfkopfs und die Konfiguration anhand von Referenzstandards optimieren, die Proben der Prüfteile darstellen, die bekannte Fehler enthalten, die mittels einer zerstörungsfreien Prüfung, Durchstrahlungsprüfung oder anderen Prüfverfahren ohne Ultraschall identifiziert wurden. Die Indikationen dieser bekannten Fehler können gespeichert und mit Indikationen von Prüfteilen verglichen werden.

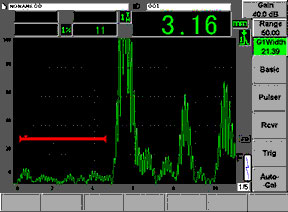

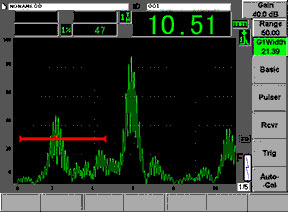

Das folgende Beispiel zeigt eine typische Indikation einer Porosität der Wandmitte in einem Eisengussteil mit einer Dicke von 30 mm, die mit einem S/E-Prüfkopf von 2,25 MHz erkannt wurde. Im Blendenbereich erscheint ein Echo mit niedriger Echoamplitude der Rückwand.

|  |

| Bereich ohne Fehler, nur Rückwandecho | Indikation von Porosität in Blende |

Rissprüfverfahren müssen immer entsprechend zur spezifischen Geometrie des Gussteils, zur Position, Größe und Ausrichtung der vermuteten Risse anhand passender Referenzstandards mit bekannten oder zugefügten Fehlern entwickelt werden. Prüfköpfe zur Senkrechteinschallung werden eingesetzt, wenn sich der Riss parallel zur Ankoppelfläche des Prüfkopfs befindet und Prüfköpfe zur Schrägeinschallung werden eingesetzt, wenn sich der Riss lotrecht oder gekippt zur Ankoppelfläche befindet.

Eine andere Ultraschallanwendung in der Gießereiindustrie ist die Messung der Kugelgrafitbildung in Gusseisen zur Überprüfung des Gießprozesses. Die Mikrostruktur des Graphits in Gusseisen hat großen Einfluss auf die mechanischen Eigenschaften des Gussteils. Es gibt eine vorhersagbare Beziehung zwischen Kugelgrafitbildung und Schallgeschwindigkeit. Die Schallgeschwindigkeit kann mit Ultraschallprüfgeräten und Dickenmessern gemessen werden.

Für weitere Informationen zur Ultraschallprüfung von Gussteilen siehe das Anwendungsbeispiel .