5.1 垂直声束检测(板材、棒材、锻件、铸件等)

Senkrechteinschallung wird allgemein zur Erkennung von Rissen oder Delaminationen parallel zur Oberfläche eines Prüfteils, von Hohlräumen und Porosität angewendet. Es können alle Kontakt-, Vorlauf-, S/E- oder Tauchtechnik-Prüfköpfe eingesetzt werden, die Longitudinalwellen auf einer geraden Strecke in das Prüfteil einschallen. Allgemeine Anwendungen umfassen die Prüfung von Blechen, Stäben, Schmiede- und Gussteilen sowie Schrauben, Bolzen und ähnlichen Teilen, die parallel zu einer zugänglichen Oberfläche Risse aufweisen können. Senkrechteinschallung wird auch oft zur Prüfung von Glasfaser und Verbundwerkstoffen eingesetzt, siehe Abschnitt 7.6.

Wie alle anderen Ultraschallprüftechniken benutzt die Senkrechteinschallung das Grundprinzip, dass sich Schallenergie so lange durch ein Medium ausbreitet, bis sie sich zerstreut oder an einer Grenze zu einem anderen Material reflektiert wird, bspw. von einer luftumgebenen Rückwand oder Lücke, die durch einen Riss oder eine ähnliche Diskontinuität erzeugt wurde. Bei dieser Prüfmethode koppelt der Prüfer den Prüfkopf an das Prüfteil und identifiziert das von der Rückwand zurückschallende Echo sowie bestehende Reflexionen, die von geometrischen Strukturen wie Nuten oder Flanschen stammen. Nach dem Notieren der Eigenschaften der Echos, vom Teil ohne Defekt, schaut der Prüfer nach zusätzlichen Echos, die dem Rückwandecho im Prüfteil voran gehen, unberücksichtigt der eventuell vorhandenen Kornstreuung des Hintergrundrauschens. Ein deutliches akustisches Echo, das dem Rückwandecho vorhergeht, schließt auf das Vorhandensein eines Laminarrisses oder Hohlraums. Durch weitere Analysen können Tiefe, Größe und Form der Struktur mittels der erzeugten Reflexion bestimmt werden.

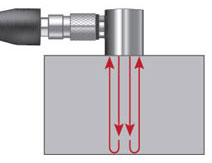

Kein Fehler vorhanden

Schallwellen breiten sich durch das Material aus und werden an der Rückwand reflektiert.

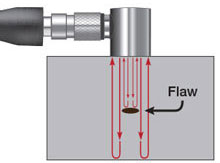

Fehler vorhanden

- Einige Schallwellen breiten sich durch das ganze Material aus und werden an der Rückwand reflektiert, wohingegen einige am mittig liegenden Fehler reflektiert werden.

- Die Echoamplitude entspricht der Fehlergröße.

Bei flachen Blechen oder glatten Stäben ist diese Prüfung in der Regel unkompliziert.

Senkrechteinschallung kann auch zur Prüfung von gelöteten Verbindungsstellen und anderen Klebestellen eingesetzt werden, die parallel zur Oberfläche ausgerichtet sind. In diesen Fällen wird sogar an einer Verbindungsstelle ohne Fehler ein Echo reflektiert, da sich das Hartlötmetall oder Klebematerial von dem zusammenzufügenden Material unterscheidet. Vergleichsprüfungen zeigen normalerweise, dass bei defekter Klebestelle ein größeres Echo reflektiert wird, somit wird die Echoamplitude der Klebestelle als Indikator für den Zustand der geklebten Stelle eingesetzt.