相控阵检测的实际应用

Ultraschall-Phased-Array-Systeme können grundsätzlich für fast alle Prüfungen eingesetzt werden, für die bisher Geräte für konventionellen Ultraschall verwendet wurden. Phased-Array-Schweißprüfung, Risserkennung und Phased-Array-Korrosionsdarstellung sind häufige Anwendungen. Diese Prüfungen werden in verschiedenen Branchen durchgeführt, wie Luft- und Raumfahrt, Stromerzeugung, Petrochemie, Zulieferbetriebe von Metallrohlingen und Rohren, Konstruktion und Wartung von Pipelines, Baumetalle und allgemeine Fertigungsprozesse. Mit Phased-Array kann bei der Korrosionsprüfung auch gut die Restwanddicke überwacht werden.

Schweißnahtprüfung mit Phased-Array

Die Phased-Array-Schweißnahtprüfung ist ein integraler Bestandteil der Qualitätssicherung bei der Konstruktion und Wartung von Rohren und anderer industrieller Infrastrukturen in verschiedenen Bereichen. Mit der Phased-Array-Ultraschall-Schweißnahtprüfung wird die Integrität von Schweißnähten in Komponenten geprüft. Phased-Array-Schweißnahtprüfungen werden normalerweise durchgeführt, bevor eine Komponente in Betrieb genommen wird, oder sie sind Teil regelmäßiger Wartungsprüfungen. Ist die Integrität einer geprüften Schweißverbindung ungenügend, z. B. bei vorhandener Verunreinigung in der Schweißnaht, kann dies behoben werden, bevor Probleme auftreten. Häufig vorkommende Verunreinigungen in Schweißnähten sind Risse, Einschlüsse und Porosität.

Korrosionsdarstellung mit Phased-Array

Die Phased-Array-Prüfung ermöglicht eine schnelle und effiziente Korrosionsprüfung. Die Phased-Array-Korrosionsdarstellung wird zur Erkennung von Wanddickenabnahmen aufgrund von Korrosion, Verschleiß und Erosion eingesetzt. Sie kann auch zur Erkennung von Schäden in der Wandmitte verwendet werden, wie von Wasserstoff verursachte Blasen oder herstellungsbedingte Dopplungen. Diese Anomalien lassen sich leicht vom Wanddickenverlust unterscheiden.

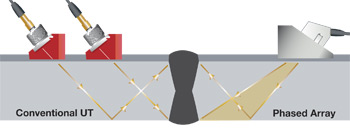

Vorteile von Phased-Array-Prüfungen im Vergleich zu konventionellem UT

Der Vorteil der Phased-Array-Technik gegenüber konventionellem Ultraschall liegt in der Abtastung mit steuerbaren und fokussierbaren Schallbündeln von mehreren Elementen in einem Sensor. Die Schallbündelsteuerung, auch Sektor-Scan genannt, wird zur Prüfung von Komponenten in einem geeigneten Winkel eingesetzt. Dies kann die Prüfung von Komponenten mit komplexen Geometrien wesentlich vereinfachen. Die kleine Ankoppelfläche des Sensors und die Fähigkeit, den Einschallwinkel des Schallbündels ändern zu können, ohne den Sensor zu bewegen, ist auch bei der Prüfung von solch schwierigen Komponenten und bei denen der Zugang für mechanisches Abtasten beschränkt ist, eine große Hilfe. Der Sektor-Scan wird auch für Schweißnahtprüfungen eingesetzt. Da die Schweißnaht mit einem einzigen Sensor von verschiedenen Winkeln geprüft werden kann, wird so auch die Erkennungswahrscheinlichkeit von Fehlern erhöht. Mit der elektronischen Änderung der Fokustiefe werden Schallbündelform und -größe für die erwartete Fehlerlage optimiert, was die Erkennungswahrscheinlichkeit von Fehlern weiter erhöht. Die Möglichkeit, das Schallbündel in verschiedenen Tiefen zu fokussieren, verbessert die Fähigkeit, die Größe von kritischen Fehlern bei der Volumenprüfung zu bestimmen. Der Fokus kann das Signal-Rausch-Verhältnis in schwierigen Anwendungsbereichen wesentlich verbessern und durch das elektronische Abtasten mit mehreren Elementen werden C-Bilder sehr schnell erstellt.

Die möglichen Nachteile von Phased-Array-Systemen sind etwas höhere Kosten und eine erforderliche Bedienerschulung. Diese Nachteile werden jedoch häufig durch ihre größere Flexibilität und die Verringerung der erforderlichen Prüfzeit ausgeglichen.