超声检测的一般介绍

Viele Menschen sind mit den medizinischen Anwendungen der Ultraschallbildgebung vertraut, bei der mit hochfrequenten Schallwellen hochdetaillierte Querschnittsbilder von inneren Organen erstellt werden. Medizinische Sonogramme werden in der Regel mit speziellen Multielement-Schallköpfen, so genannten Phased Arrays, und der dazugehörigen Hard- und Software erstellt. Die Anwendungen der Ultraschall-Phased-Array-Technologie sind jedoch nicht auf die medizinische Diagnose beschränkt. Phased-Array-Systeme werden auch in der Industrie eingesetzt und liefern bei gängigen zerstörungsfreien Ultraschallprüfungen wie der Schweißnahtprüfung, Haftfestigkeitsprüfung, Dickenprofilierung und Rissprüfung im laufenden Betrieb ein neues Maß an Informationen und Visualisierung. Hier wird der Unterschied zwischen zerstörungsfreien Phased Array-Prüfungen und herkömmlichen Ultraschallprüfungen genauer erklärt.

1. Was ist Phased-Array-Ultraschall?

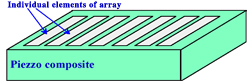

Konventionelle Ultraschall-Schallköpfe für die zerstörungsfreie Prüfung bestehen in der Regel aus einem einzigen aktiven Element, das sowohl Hochfrequenzschallwellen erzeugt als auch empfängt, oder aus zwei gepaarten Elementen, einem zum Senden und einem für den Empfang. Phased-Array-Sensoren hingegen bestehen in der Regel aus einer Prüfkopfbaugruppe, die zwischen 16 und 256 kleine Einzelelemente enthält, die jeweils separat gepulst werden können. Diese können streifenförmig (lineares Array), ringförmig (ringförmiges Array), kreisförmig (kreisförmiges Array) oder in einer komplexeren Form angeordnet sein.

Wie herkömmliche Schallköpfe können Phased-Array-Sensoren für den direkten Kontakt, als Teil eines Winkelstrahler mit Vorlaufkeil oder für den Taucheinsatz mit Schallkopplung durch Wasser ausgelegt sein. Die Frequenzen der Sensoren bzw. Schallköpfe liegen in der Regel im Bereich von 2 MHz bis 10 MHz. Ein Phased-Array-System enthält zudem ein hochentwickeltes computergestütztes Gerät, das den Multielement-Sensor ansteuern, die reflektierten Echos empfangen und digitalisieren und diese Echoinformationen in verschiedenen Standardformaten darstellen kann. Im Gegensatz zu herkömmlichen Rissprüfgeräten können Phased-Array-Systeme für ein Schallbündel eine Reihe von Brechungswinkeln verwenden oder diesen entlang eines linearen Pfades schwenken oder dynamisch auf verschiedene Tiefen fokussieren. Daher können Phased-Array-Systeme sowohl die Flexibilität als auch die Leistungsfähigkeit von Prüfkonfigurationen erhöhen.

|

| Typische Phased-Array-Prüfkopfbaugruppen |

|

| Typische Multielement-Konstruktion |

2. Wie funktionieren Phased Array Systeme?

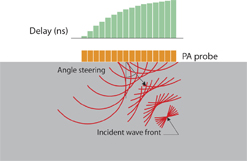

Im Grunde genommen nutzt ein Phased-Array-System das wellenphysikalische Prinzip der Phasenverschiebung. Es variiert die Zeit zwischen einer Reihe von ausgehenden Ultraschallimpulsen so, dass sich die einzelnen Wellenfronten von jedem Element des Arrays miteinander verbinden und so Energie auf vorhersehbare Weise hinzufügen oder auslöschen, sodass das Schallbündel gelenkt und geformt wird.

Dazu werden die einzelnen Elemente des Arrays zu leicht unterschiedlichen Zeiten gepulst. Die Elemente werden gewöhnlich in Gruppen von 4 bis 32 Elementen angeregt, um die Empfindlichkeit durch eine vergrößerte Apertur zu verbessern, eine unerwünschte Ausbreitung des Schallbündels zu verringern und einen schärferer Fokus einzustellen. Eine Software, der sogenannte Fokalgesetz-Rechner, definiert spezifische Verzögerungszeiten für die Ansteuerung jeder Elementegruppe für die gewünschte Schallbündelform, wobei die Eigenschaften des Sensors und des Vorlaufkeils sowie die Geometrie und die akustischen Eigenschaften des Prüfmaterials berücksichtigt werden. Die von der Betriebssoftware des Geräts programmierte Impulssequenz schallt dann eine Reihe von einzelnen Wellenfronten in den zu prüfenden Werkstoff ein. Diese Wellenfronten überlagern sich konstruktiv und destruktiv in einer einzigen Hauptwellenfront, die sich im zu prüfendem Werkstoff ausbreitet und an Rissen, Ungänzen, der Rückwand und an anderen Materialgrenzen wie eine konventionelle Ultraschallwelle reflektiert wird. Winkel, Fokusabstand und Fokuspunktgröße des Schallbündels können dynamisch so geändert werden, dass ein einziger Sensor das zu prüfende Material aus verschiedenen Perspektiven untersuchen kann. Diese Schallbündelsteuerung erfolgt schnell, sodass ein Scan aus mehreren Winkeln oder mit mehreren Fokustiefen im Bruchteil einer Sekunde durchgeführt werden kann.

Die Reflektionen werden von den verschiedenen Elementen oder Elementgruppen empfangen und ggf. zum Ausgleich der verschiedenen Vorlaufkeilverzögerungen zeitlich versetzt und dann summiert. Anders als ein Einzelschwinger-Prüfkopf für konventionelle Ultraschallverfahren, der die Effekte aller Schallbündelkomponenten in seinem Prüfbereich zusammenführt, kann ein Phased-Array-Sensor die reflektierten Wellen an jedem Element räumlich nach Ankunftszeit und Amplitude sortieren. Nach Verarbeitung durch die Gerätesoftware stellt jede zurückgeschallte Sendemodulation die Reflektion eines bestimmten Winkelelements des Schallbündels, eines bestimmten Punkts auf einem linearen Schallweg oder einer bestimmten Fokustiefe dar. Die Echo-Informationen können dann in verschiedenen Formaten angezeigt werden.

|

| Beispiel für ein von einem flachen Prüfkopf mit variabler Verzögerung erzeugten Schrägschallbündel |

|

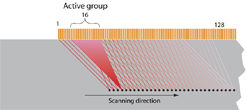

| Beispiel für ein fokussiertes lineares Schallbündel |

3. Wie sehen die Bilder aus?

Bei den meisten typischen Anwendungen zur Fehlererkennung und Dickenmessung basieren die Ultraschallprüfdaten auf Zeit- und Amplitudeninformationen, die aus verarbeiteten HF-Wellenformen abgeleitet werden. Diese Wellenformen und die daraus extrahierten Informationen werden in der Regel in einem oder mehreren der folgenden vier Formate dargestellt: A-Bild, B-Bild, C-Bild oder S-Bild. In diesem Abschnitt werden einige Beispiele für Bilddarstellungen sowohl von konventionellen Rissprüfgeräten als auch von Phased-Array-Systemen gezeigt.

4. A-Bild-Anzeigen

Ein A-Bild ist eine einfache HF-Wellenformdarstellung mit Zeit und Amplitude eines Ultraschallsignals, wie sie üblicherweise von herkömmlichen Ultraschallprüfgeräten und Dickenmessgeräten mit Wellenformanzeige geliefert werden. Eine A-Bild-Wellenform stellt die Reflexionen von einer Schallbündelposition im Prüfteil dar. Das unten abgebildete A-Bild des Rissprüfgeräts zeigt Echos von zwei seitlichen Bohrungen in einem Stahl-Referenzblock. Das säulenförmige Schallbündel eines gewöhnlichen Einzelelement-Kontaktschallkopfes schneidet zwei der drei Bohrungen und erzeugt zwei unterschiedliche Reflexionen zu verschiedenen Zeiten proportional zur Tiefe der Bohrungen.

|  |

| Verallgemeinertes Schallbündelprofil | A-Bild mit Senkrechteinschallung |

Ein Einzelelement-Winkelschallkopf erzeugt mit einem herkömmlichen Prüfgerät ein Schallbündel entlang eines Winkelpfades. Obwohl sich der Schallbündeldurchmesser durch Streuungseffekte mit der Entfernung vergrößert, bleibt der Erfassungsbereich bzw. das Sichtfeld eines herkömmlichen Winkelschallbündels im Wesentlichen auf einen Winkelweg beschränkt. Im folgenden Beispiel kann ein 45-Grad-Vorlaufkeil an einer festen Position zwei der seitlichen Bohrungen im Prüfblock erkennen, da sie innerhalb seines Schallbündels liegen, nicht aber die dritte Bohrung, ohne den Prüfkopf nach vorne zu verschieben.

|  |

Verallgemeinertes Schallbündelprofil

| A-Bild mit Schrägeinschallung |

Ein Phased-Array-System zeigt ähnliche A-Bild-Wellenformen als Referenz an, die jedoch in den meisten Fällen durch B-Bilder, C-Bilder oder S-Bilder ergänzt werden (siehe unten). Diese Standard-Bildformate helfen dem Bediener bei der Visualisierung der Art und der Position von Fehlern in einem Prüfteil.

5. B-Bild-Anzeigen

Ein B-Bild ist ein Bild mit einem Querschnittsprofil durch einen vertikalen Schnitt des Prüfteils, der die Tiefe der Reflektoren in Bezug auf ihre lineare Position darstellt. Bei der B-Bild-Bildgebung muss das Schallbündel das Prüfteil entweder mechanisch oder elektronisch entlang der ausgewählten Achse abtasten, wobei die relevanten Daten gespeichert werden. Das folgende Beispiel zeigt das B-Bild von zwei tief liegenden Reflektoren und einem flach liegenden Reflektor entsprechend der Position der Querbohrungen im Prüfteil. Bei einem herkömmlichen Prüfgerät muss der Prüfkopf seitlich über das Prüfteil bewegt werden.

|  |

| Verallgemeinertes Schallbündelprofil | Typisches B-Bild mit Anzeige der relativen Bohrungstiefe |

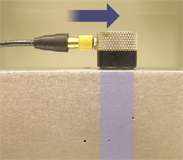

In Phased-Array-Systemen dagegen wird ohne Bewegung des Prüfkopfes nur durch elektronische Abtastung entlang eines Linien-Arrays ein Querschnittsprofil erstellt:

|

| Elektronischer Linien-Scan (B-Bild) mit der relativen Position und Tiefe der Bohrungen entlang einer linearen Anordnung |

6. C-Bild-Anzeigen

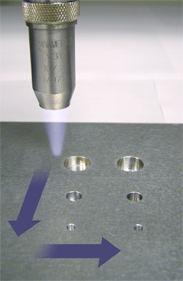

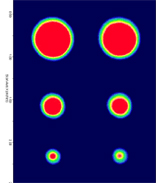

Ein C-Bild ist eine zweidimensionale Darstellung der Prüfdaten bei Draufsicht oder Flächenansicht des Prüfteils. Diese Darstellung ähnelt einem Röntgenbild, wobei die Amplitude des Signals an jedem Punkt im Prüfteil relativ zu dessen Position in verschiedenen Farben dargestellt wird. Bei herkömmlichen Geräten muss der Einzelelement-Prüfkopf in einem x-y-Raster über das Prüfteil bewegt werden. Bei Phased-Array-Systemen wird der Prüfkopf mechanisch auf einer Achse bewegt, während das Schallbündel die andere Achse abtastet. Weggeber werden normalerweise eingesetzt, wenn eine präzise geometrische Entsprechung der Darstellung mit dem Prüfteil notwendig ist, aber auch die manuelle Prüfung ohne Weggeber liefert in vielen Fällen nützliche Informationen.

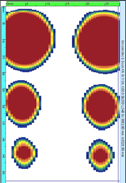

Die folgenden Bilder zeigen C-Bilder eines Referenzblocks, die mit einem herkömmlichen Immersionssystem mit fokussiertem Immersionsprüfkopf und mit einem tragbaren Phased-Array-System mit codiertem Handscanner und linearem Array erstellt wurden. Die grafische Auflösung ist zwar nicht völlig gleichwertig, aber es gibt andere Vorteile. Das Phased-Array-System ist tragbar und kann vor Ort eingesetzt werden, was mit einem konventionellem Ultraschallsystem nicht möglich ist. Auch kostet es nur etwa ein Drittel des Preises. Darüber hinaus wird eine Phased-Array-Darstellung in wenigen Sekunden erstellt, was mit konventionellem Ultraschalltauchverfahren normalerweise mehrere Minuten dauert.

|  |

| Verallgemeinertes Schallbündelprofil und Bewegungsrichtung | Konventionelles C-Bild mit Anzeige der Bohrungsposition |

|  |

| Verallgemeinertes Schallbündelprofil und Bewegungsrichtung | Phased-Array-C-Bild mit Anzeige der Bohrungsposition |

7. S-Bild-Anzeigen

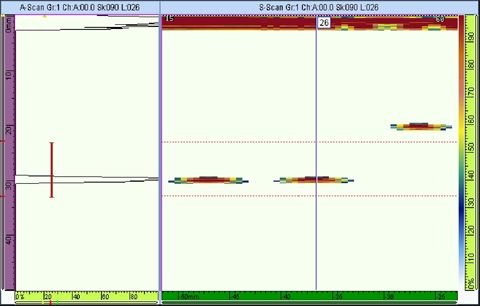

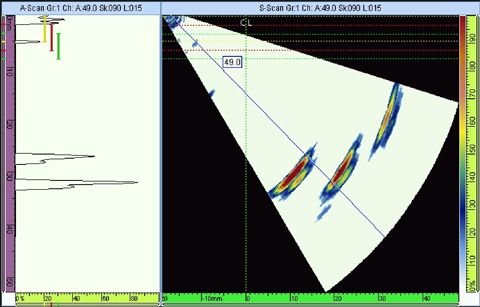

Ein S- oder Sektorscan-Bild ist eine zweidimensionale Querschnittsansicht, die aus einer Reihe von A-Bildern abgeleitet wird, die zusammen mit Zeitverzögerung und Brechungswinkel aufgezeichnet wurden. Die horizontale Achse entspricht der Breite des Prüfteils, die vertikale Achse der Tiefe. Dies ist das gängigste Format für medizinische Sonogramme sowie für industrielle Phased-Array-Bilder. Das Schallbündel überstreicht eine Reihe von Winkeln, um ein annähernd kegelförmiges Querschnittsbild zu erzeugen. In diesem Beispiel kann der Phased-Array-Sensor durch Schwenken des Schallbündels alle drei Bohrungen von einer einzigen Prüfkopfposition aus abbilden.

|

| A-Bild einer einzelnen Winkelkomponente links, zusammengesetzter Sektorenscan rechts. Die Cursor-Markierung „49 Grad“ kennzeichnet die Winkelposition des angezeigten A-Bildes. |

Wo werden Phased Array-Systeme eingesetzt?

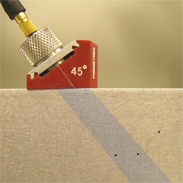

Ultraschall-Phased-Array-Systeme können grundsätzlich für fast alle Prüfungen eingesetzt werden, für die bisher konventionellen Ultraschallgeräte verwendet wurden. Die Schweißnaht- und Rissprüfung sind die wichtigsten Anwendungsbereiche; diese Prüfungen werden in vielen verschiedenen Industriezweigen, wie der Luftfahrt, der Energieerzeugung, der Petrochemie, bei der Herstellung von Metallrohlingen und Rohren, für Pipelinebau und -wartung, Stahlkonstruktionen und allgemein in der Herstellung durchgeführt. Mit Phased-Array kann bei der Korrosionsprüfung auch gut die Restwanddicke überwacht werden.

Der Vorteil der Phased-Array-Technik gegenüber konventionellem Ultraschall liegt in der Abtastung mit steuerbaren und fokussierbaren Schallbündeln durch mehrere Elemente in einem Prüfkopf. Die Schallbündelsteuerung, auch Sektor-Scan genannt, wird zur Prüfung von Komponenten in einem geeigneten Winkel eingesetzt. Dies kann die Prüfung von Komponenten mit komplexen Geometrien wesentlich vereinfachen. Die kleine Ankoppelflächen des Prüfkopfs und die Möglichkeit zur Änderung des Einschallwinkels für ein Schallbündel, ohne den Prüfkopf zu bewegen, ist auch bei der Prüfung von komplexen Komponenten und in Situationen, in denen der Zugang für mechanisches Abtasten beschränkt ist, eine große Hilfe. Der Sektor-Scan wird auch für die Schweißnahtprüfung eingesetzt. Da die Schweißnaht mit einem einzigen Prüfkopf in verschiedenen Winkeln geprüft werden kann, erhöht sich auch die Erkennungswahrscheinlichkeit von Fehlern. Durch die elektronische Änderung der Fokustiefe werden Schallbündelform und -größe für die erwartete Fehlerlage optimiert, was die Wahrscheinlichkeit der Fehlererkennung noch mehr erhöht. Die Möglichkeit, das Schallbündel in verschiedenen Tiefen zu fokussieren, erleichtert es, die Größe kritischer Defekte bei der Volumenprüfung zu bestimmen. Eine Fokussierung kann das Signal-Rauschverhältnis bei schwierigen Anwendungen wesentlich verbessern, und durch die elektronische Abtastung mit mehreren Elementen werden C-Bilder sehr schnell erstellt.

Weitere Informationen über die Phased-Array-Technologie und -Geräte erhalten Sie von Evident. Kontaktieren Sie uns, wenn Sie Detailfragen haben.