用于测量涂层的精密超声测厚

Anstrichfarben, Epoxidharze und ähnliche Schutzbeschichtungen auf Stahl können häufig ein Problem bei Anwendungen für Korrosionsmessungen darstellen. Da die Schallgeschwindigkeit von nichtmetallischen Beschichtungen nur etwa halb so hoch ist wie die von Stahl, kann eine Beschichtung einen falschen Messwert erzeugen, der doppelt so hoch ist wie die tatsächliche Dicke. In diesem Abschnitt werden die verschiedenen Messtechniken von Ultraschall-Dickenmessern von Olympus zur Dickenmessung von Beschichtungen erläutert.

Warum ist es wichtig, Beschichtungen genau zu messen?

Die Beschichtungsdicke hat einen erheblichen Einfluss auf die Produktqualität, die Prozesskontrolle und die Kostenkontrolle. Zwei Faktoren tragen dazu bei, dass eine Beschichtung ihren Zweck erfüllt: die Qualität der Farbe und die Dicke der Beschichtung. Eine genaue Messung einer Beschichtung kann sicherstellen, dass die Anforderungen für viele Industriezweige erfüllt werden. Ultraschall-Dickenmesser messen die Dicke von Beschichtungen zerstörungsfrei und genau. Es muss lediglich eine Seite der Materialoberfläche zugänglich sein.

Ultraschalltechniken zur Dickenmessung bei Beschichtungen

Zwei Techniken zur Dickenmessung von beschichteten Rohren und Prüfteilen sind die Echo-Echo-Messung und die THRU-COAT Messung. Jede Technik hat Vor- und Nachteile:

Echo-Echo-Messung:

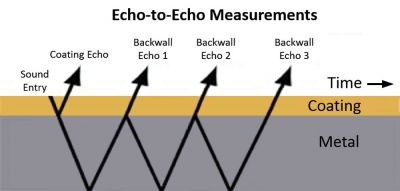

Die Echo-Echo-Messung, die mit den 38DL PLUS und 45MG (optional) Dickenmessern verfügbar ist, ermöglicht die Messung der Restwanddicke von Rohren oder anderen Metallstrukturen, wobei die Beschichtung bei der Dickenmessung ausgeschlossen wird. Mit dieser Technik wird das Intervall berechnet, dass zwischen zwei aufeinanderfolgenden Rückwandechos auftritt, um eine genaue Darstellung der Metalldicke, ohne die Beschichtung, zu erhalten (da es in Metall mehrere Rückwandechos geben kann, in Beschichtungen jedoch nicht häufig).

Vorteile der Echo-Echo-Messung:

- Funktioniert mit vielen üblichen Messköpfen

- Funktioniert auch bei Beschichtungen mit rauer Oberfläche

- Kann mit einem geeigneten Messkopf bei hohen Temperaturen bis 500 °C durchgeführt werden

Nachteile der Echo-Echo-Messung:

- Erfordert mehrere Rückwandechos, die bei schwer korrodierten Metallen möglicherweise nicht existieren

- Kleinerer Dickenbereich als mit der THRU-COAT Technik

THRU-COAT Messung

Die THRU-COAT Messung ermöglicht die separate Messung dünner nichtmetallischer Beschichtungen (wie Anstrichfarbe auf Metall) und der Metalldicke. Diese Technik verwendet eine patentierte Software, um das Zeitintervall zu ermitteln, das eine Umlaufzeit in der Beschichtung darstellt. Durch Subtraktion dieses Zeitintervalls von der Gesamtmessung kann die Dicke des Metallsubstrats berechnet werden. Die THRU-COAT Messung funktioniert möglicherweise nicht richtig, wenn die Beschichtungsdicke unter 0,125 mm (0,0005 Zoll) liegt oder wenn die beschichtete Außenoberfläche rau oder unregelmäßig ist. Weitere Informationen zur THRU-COAT-Messung finden Sie in unserer Anleitung zum DickenmesserMessmodi.

Vorteile von THRU-COAT gegenüber Echo-Echo:

- Für verschiedene Metalldicken geeignet, in der Regel von 1 mm (0,04 Zoll) bis 50 mm (2 Zoll) und mehr bei Stahl

- Nur ein Rückwandecho erforderlich

- Kann die Mindestrestdicke des Metalls bei Lochfraß genauer messen

Nachteile der THRU-COAT Technik:

- Beschichtung muss nichtmetallisch und mindestens 0,125 mm (0,005 Zoll) dick sein

- Beschichtungsoberfläche muss relativ glatt sein

- Erfordert einen von zwei speziellen Messköpfen

- Nur auf Oberflächen mit einer Temperatur von max. 50 °C einsetzbar

Weitere Informationen zur Verwendung von Ultraschall-Dickenmessern von Olympus zur Messung der Restwanddicke durch Beschichtungen finden Sie in unseren Produkt-Video-Tutorials unter Multimedia.