常规声束特性的回顾

Einzelschwinger-Prüfköpfe für Longitudinalwellen wirken wie ein elastischer Körper von hochfrequenten mechanischen Schwingungen oder Schallwellen. Wenn eine Spannung an den Schwinger angelegt wird, wird das piezoelektrische Prüfkopfelement (oft Kristall genannt) lotrecht zu seiner Vorderkante komprimiert. Wird die Spannung unterbrochen, normalerweise nach weniger als einer Mikrosekunde, springt das Element in seine alte Form zurück und erzeugt einen mechanischen Energieimpuls, der eine Ultraschallwelle erzeugt. Die folgende Animation zeigt ein Konzept, wie ein piezoelektrisches Element auf einen kurzen elektrischen Impuls reagiert.

Schallköpfe dieser Art, die am häufigsten zur Ultraschallprüfung eingesetzt werden, besitzen diese grundlegenden Komponenten:

Art: Schallköpfe werden gemäß ihrer Funktion in Kontakt-, Vorlaufstrecken-, Winkel- oder Tauchtechnikschallköpfe eingeteilt. Die Eigenschaften des zu prüfenden Werkstoffs, wie Oberflächenbeschaffenheit, Prüftemperatur, Zugang zum Prüfteil, Fehlerausrichtung im Werkstoff sowie die Prüfgeschwindigkeit, beeinflussen ebenfalls die Wahl eines Prüfkopfs.

Durchmesser: Der Durchmesser des aktiven Prüfkopfelements, das normalerweise in einem etwas größeren Gehäuse untergebracht ist.

Frequenz: Die Anzahl der Schwingungen pro Sekunde werden normalerweise in Kilohertz (kHz) oder Megahertz (MHz) angegeben. Die meisten industriellen Ultraschallprüfungen werden im Frequenzbereich von 500 kHz bis 20 MHz durchgeführt, sodass die meisten Schallköpfe in diesen Bereich fallen, obwohl auch Schallköpfe unter 50 kHz und über 200 MHz erhältlich sind. Bei niedrigerer Frequenz erhöht sich die Durchdringung, wohingegen mit steigender Frequenz die Auflösung und die Fokusschärfe zunehmen.

Bandbreite: Der Teil des Frequenzgangs, der sich innerhalb spezifischer Amplitudengrenzen befindet. An dieser Stelle sollte erwähnt werden, dass typische ZfP-Prüfköpfe keine Schallwellen mit einer einzigen reinen Frequenz, sondern vielmehr über einen Bereich von Frequenzen erzeugen, zentriert an der Nennfrequenz. Der Industriestandard sieht vor, diese Bandbreite bei -6dB (oder halber Amplitude) anzugeben.

Dauer der Wellenform: Die Anzahl der Schwingungen/Wellenzyklen, die durch den Prüfkopf bei jedem Impuls erzeugt wird. Ein Prüfkopf mit kleiner Bandbreite hat mehr komplette Schwingungen als ein Prüfkopf mit großer Bandbreite. Elementdurchmesser, Trägermaterial, elektrische Einstellungen und Impulsmethode des Prüfkopfs wirken sich alle auf die Dauer der Wellenform aus.

Empfindlichkeit: Verhältnis zwischen der Amplitude des Sendeimpulses und der Amplitude des von einem bestimmten Ziel zurückgeschallten Echos.

Das Schallbündel eines nicht fokussierten runden Prüfkopfs wird oft als Energiesäule betrachtet, die von der Fläche des aktiven Elements ausgeht, sich im Durchmesser ausdehnt und schließlich dissipiert.

In der Praxis ist das Schallbündelprofil komplexer, mit Druckunterschieden in Quer- und Achsrichtung. In folgender Abbildung des Schallbündelprofils steht der rote Bereich für die höchste Energie, der grüne und blaue Bereich zeigt die niedrigeren Energiebereiche an.

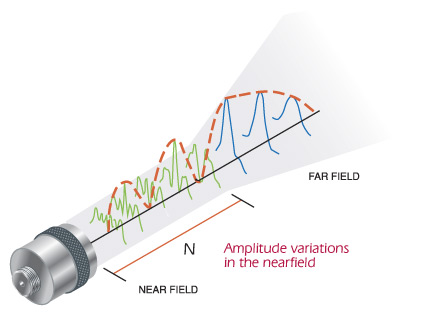

Das Schallfeld eines Prüfkopfs ist in zwei Bereiche unterteilt: in das Nahfeld und Fernfeld. Das Nahfeld ist der unmittelbare Bereich um den Prüfkopf, in dem der Schalldruck eine Serie von Maxima und Minima durchläuft. Es endet beim letzten Maximum auf der Achse in einem Abstand N von der Prüfkopfvorderkante. Der Nahfeldabstand N ist der natürliche Fokus des Prüfkopfs.

Das Fernfeld ist der Bereich, der hinter dem Wert N beginnt, in dem der Schalldruck allmählich bis null abfällt, da der Durchmesser des Schallbündels sich erweitert und so die Energie zerstreut. Der Nahfeldabstand ist eine Funktion der Prüfkopffrequenz, des Elementdurchmessers und der Schallgeschwindigkeit im geprüften Werkstoff und wird für die in der Phased-Array-Prüfung häufig gefundenen quadratischen oder rechteckigen Elemente wie folgt berechnet:

Aufgrund der Schalldruckvariationen im Nahfeld kann es schwierig sein, Fehler mit auf Amplitude beruhenden Methoden genau zu bestimmen (das Messen der Dicke im Nahfeld stellt allerdings keine Schwierigkeit dar). Zusätzlich stellt N den größten Abstand dar, bei dem der Strahl des Prüfkopfs mit einer akustischen Linse oder der Phaseneinstellungstechnik fokussiert werden kann. Die Fokussierung wird unter 2.14, Fokussieren mit Phased-Array-Sensoren

genauer beschrieben.

Das Längenverhältnis basiert auf den kurzen und langen Abmessungen des Elements oder der Apertur:

| Längenverhältnis | K |

| 1,0 | 1,37 (quadratisches Element) |

| 0,9 | 1,25 |

| 0,8 | 1,15 |

| 0,7 | 1,09 |

| 0,6 | 1,04 |

| 0,5 | 1,01 |

| 0,4 | 1,00 |

| 0,3 und niedriger | 0,99 |

Bei kreisförmigen Elementen wird nicht das Längenverhältnis (k) eingesetzt, sondern der Elementdurchmesser (D):

![]()