复合材料单体式探头

Während der ersten Jahrzehnte wurden zur zerstörungsfreien Ultraschallprüfung Schallköpfe aus soliden Scheiben aus Quarz oder piezoelektrischer Keramik eingesetzt. Als Alternative werden heute Prüfköpfe aus Verbundwerkstoff eingesetzt. Sie sind zwar teurer durch erhöhte Herstellungskosten, aber sie besitzen den Vorteil, die Empfindlichkeit im Vergleich zu konventionellen Elementen um bis zu 12 dB zu erhöhen. Dabei wird eine große Bandbreite und eine relativ schnelle Impulssynchronisierungszeit beibehalten.

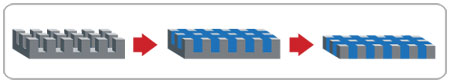

Prüfköpfe aus Verbundwerkstoff werden hergestellt, indem piezoelektrisches Standardmaterial zu einer Matrix zurechtgeschnitten wird. Die Lücken zwischen den Elementen werden mit Epoxidharz aufgefüllt und die Unterseite wird abgeschliffen, um aneinander gereihte kleine piezoelektrische quadratische Blöcke in einer Epoxidharzmatrix zu erhalten. Eine Platte, die eine elektrische Verbindung ermöglicht, wird auf beiden Seiten der Matrix angebracht. Das Rohmaterial wird in eine quadratische, rechteckige oder runde Form geschnitten, je nach dem, welches Prüfkopfmodell hergestellt wird.

In dem hergestellten Prüfkopfelement verhalten sich die vielen piezoelektrischen Blöcke wie punktförmige Quellen, die kugelförmige Wellenfronten erzeugen, die sich nach dem Huygensschen Prinzip zu einer Welle bündeln. Die Empfindlichkeit des Prüfkopfs ist erhöht, weil sich die einzelnen piezoelektrischen Blöcke im Vergleich zu einem bekannten Punkt in der Mitte einer soliden Scheibe oder Platte freier ausbreiten und zusammenziehen können. Zusätzlich verringert das Epoxidharz die akustische Impedanz des Prüfkopfs, sodass die Schallkoppelung in Vorlaufkeilen, auf Vorlaufstrecken und in Wasser sowie bei nicht metallischen Werkstoffen, wie Verbundwerkstoffen und Polymeren, effizienter erzeugt wird. Ein möglicher Nachteil liegt in der Auflösung nahe der Oberfläche vom freien Nachhall im Prüfkopf beim Prüfen mit direktem Kontakt. Diese bestimmte Herstellungstechnik von Prüfköpfen spielt eine spezielle Rolle, da sie die Grundlage zur Herstellung von Phased-Array-Sensoren und der entsprechenden Wellenfront bildet.