Anwendung

Erkennung von nicht sichtbaren Hohlräumen oder Luftblasen in spritzgegossenen Kunststoffteilen

Einführung

Durch Spritzguss- und ähnliche Verfahren hergestellte Kunststoffteile können Hohlräume aufweisen, die durch Schwindung beim Abkühlen oder Lufteinschlüsse beim Gießen hervorgerufen wurden. Hohlräume sind häufig in Teilen mit einer Wanddicke über 6 mm vorhanden, aber sie können auch in dünneren Wänden vorkommen. Innere Hohlräume können die Formbeständigkeit eines Teils beeinträchtigen und zu Beschädigungen führen. Außerdem sind sie ein Anzeichen dafür, dass das Gießverfahren optimiert werden muss.

Die Ultraschallprüfung ist eine einfache Methode zur Lokalisierung von inneren Hohlräumen, ohne das Teil durch Trennen oder mit Röntgenstrahlung prüfen zu müssen. Durch einen kleinen an das Prüfteil gekoppelten Prüfkopf werden hochfrequente Schallwellen durch ein Teil geschallt, die die Hohlräume vorhersagbar reflektieren. Ultraschallwellen schallen durch das Material bis sie auf eine Grenze treffen, wie die Rückwand. Doch bei einem Hohlraum innerhalb des Schallwegs wird ein zusätzliches ungewolltes Echo erzeugt. Ein erfahrener Prüfer kann durch die Betrachtung von Echomustern auf dem Bildschirm die Materialintegrität schnell und zuverlässig überprüfen.

Technische Ausstattung

Alle Prüfgeräte der EPOCH Serie können für diese Prüfung eingesetzt werden: das EPOCH 600, das EPOCH 1000, das EPOCH 650 und das EPOCH LTC. Die Auswahl des Prüfkopfs für eine Prüfung richtet sich nach der spezifischen Geometrie und Dicke des Prüfteils. Am häufigsten wird ein Prüfkopf mit kleiner Ankoppelfläche und Vorlauf eingesetzt. Dies sind die Prüfköpfe mit Teilenummer: V110-RM (5 MHz), V112-RM (10 MHz) und V260 Sonopen (15 MHz fokussierter Vorlauf).

Verfahren

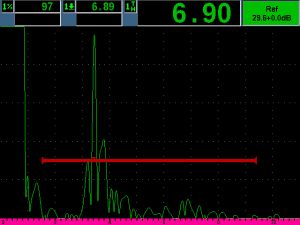

Die Ultraschallprüfung ist ein umfassendes Verfahren, in dem die Echomuster eines Prüfteils ohne und mit Fehler verglichen werden. Veränderungen des Echomusters sind ein Hinweis auf Veränderungen in der inneren Struktur. Bei der Prüfung von spritzgegossenen Kunststoffteilen sucht der Prüfer normalerweise nach vorhandenen Echos innerhalb der markierten Blende (Fenster), die das Innere des Prüfteils darstellt. Das Vorhandensein von Reflexionen in diesem Bereich zeigen Veränderungen, wie Hohlräume, Luftblasen oder Einschlüsse, an.

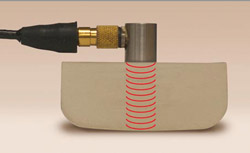

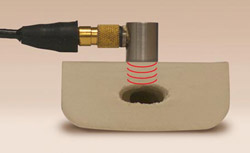

In dem unten abgebildeten Beispiel wird mit dem Prüfgerät EPOCH 600 und dem Prüfkopf V110-RM (5 MHz) ein großer Hohlraum in einem gegossenen Kunststoffrahmen mit einer Dicke von 20 mm erkannt. Der Prüfkopf ist an die Oberseite des Prüfteils gekoppelt. Bei einem Prüfteil ohne Fehler breitet sich die Schallwelle bis zur Rückwand aus und erzeugt eine Reflexion einer Tiefe von 20 mm. Dies ist das Maximum rechts im folgenden ersten A-Bild. Bei einem vorhandenen Hohlraum wird die Schallwelle vom Hohlraum reflektiert und erzeugt innerhalb der roten Blende ein Maximum, was die Mitte des Prüfteils darstellt. Das Vorhandensein eines Echos in diesem Bereich zeigt demgemäß einen Fehler im Prüfteil an. Die Prüfung dauert nur einige Sekunden pro Prüfpunkt.

|  |

Typische Anzeige bei einem Prüfteil ohne Fehler.

|

Typische Anzeige bei einem Prüfteil mit Fehler und Echo in der roten Blende.

|

Eine ähnliche Prüfung kann bei den meisten spritzgegossenen Kunststoffteilen angewendet werden. Für weitere Informationen kontaktieren Sie Olympus.