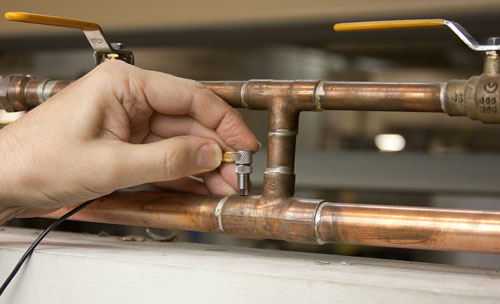

Aplicación

Inspección de la integridad de uniones de soldaduras metálicas en tuberías metálicas y otras piezas.

ContextoLa soldadura fuerte es un proceso común para unir secciones de tuberías metálicas de diámetro pequeño u otras piezas metálicas pequeñas, como los contactos eléctricos. La unión consiste en cruzar dos metales a través de la penetración de estos y la posterior adición del metal de aportación fundido en el hueco que dejan las dos partes, el cual se distribuye entre las superficies de unión por atracción capilar. El proceso es similar al de la soldadura. El metal de aportación, que normalmente es una aleación de cobre, plata, estaño o zinc con un punto de fundición relativamente bajo, debe llenar el espacio entre las dos partes que serán unidas, humedecer las superficies y fusionarlas cuando se enfría y solidifica. Si el metal fuerte no fluye homogéneamente o no se logra el efecto capilar, la integridad de la unión puede verse afectada. Este problema puede identificarse normalmente con un detector de defectos por ultrasonido. |

|

Equipamiento

La mayoría de uniones pueden ser inspeccionadas con un detector de defectos por ultrasonido EPOCH® 6LT, EPOCH 650 o EPOCH 1000. Debido a la geometría típica de las soldaduras fuertes, se usan comúnmente sondas de contacto de diámetro pequeño o con líneas de retado. La sonda debe ser seleccionada según la geometría específica de la soldadura bajo inspección; pero, para tubos de diámetro pequeño, se recomiendan las sondas V208-RM (20 MHz) y V260 Sonopen® (15 MHz). Junto con estas sondas se ofrecen soportes a resorte como herramientas auxiliares de alineación.

Procedimiento

Las uniones de soldadura fuerte son inspeccionadas típicamente mediante una técnica de haz recto que controla la amplitud del eco a partir de la ubicación de la soldadura fuerte en la superficie interna de la pieza metálica externa. En el caso de una unión correcta por soldadura fuerte, en el punto de inspección, la adherencia metal a metal generará un eco de reflexión relativamente pequeño, mientras que una separación de aire en el punto de inspección generará una reflexión más amplia. Estos niveles deben establecerse para cada caso específico mediante la configuración con muestras de referencia que representan condiciones por soldadura fuerte o exentas de soldadura.

El ejemplo a continuación representa ecos típicos a partir de uniones de soldadura fuerte en tubos de cobre de 9,5 mm (0,4 pulg.) y 12,5 mm que han sido inspeccionados con una sonda de línea de retardo V208-RM y un detector de defectos. El primer A-scan muestra un eco de referencia a partir de un área exenta de soldadura en el tubo externo, en donde se ha determinado una puerta y configurado a una altura de pantalla casi completa. El segundo A-scan muestra la respuesta a partir de una unión por soldadura fuerte, en la que el eco de la zona delimitada desciende a un nivel muy bajo. Es seguido por un gran pico que representa el eco a partir de la superficie interna del tubo interno. Mediante la observación de la amplitud del eco entre la puerta, el operador puede determinar la condición de la unión en cada punto de la inspección al comparar la amplitud de los ecos a estos niveles de referencia.

Una soldadura parcial de tipo fuerte en el área del haz acústico, debido a condiciones como la porosidad, será representada típicamente por un eco de nivel medio. Nota: Es importante recordar que las discontinuidades muy pequeñas, como agujeritos que representan una pequeña fracción del diámetro del haz, no serán detectadas usando este procedimiento.

Respuesta de eco típica a partir de una unión por soldadura fuerte con un eco mínimo en la puerta.

Respuesta de eco típica a partir de una unión exenta de soldadura fuerte con un amplio eco en la puerta.