General

La corrosión es el deterioro de un material metálico a consecuencia de un ataque químico o electroquímico. Este fenómeno es causado normalmente por el ambiente: la mayor parte del tiempo por el agua, y algunas veces por otro material. Los productos corrosivos no son conductores de electricidad, por lo tanto se medirá la parte más fina del material que se encuentra bajo ensayo.

Es posible usar un equipo y una sonda por corrientes de Foucault convencionales para detectar la corrosión; además, el uso de un procedimiento específico facilita la medición cuantitativa.

Existen muchos tipos de corrosión:

Corrosión uniforme, la cual se extiende incluso a través de la superficie.

Corrosión por picadura, la cual es irregular y presenta áreas de profundidad mucho más pequeñas (picaduras).

Corrosión por exfoliación, la cual se desplaza a través de las capas de granos alargados.

Corrosión intergranular, la cual crece a lo largo de los bordes de grano.

En la mayoría de los casos — particularmente en la industria aeroespacial—, el material bajo ensayo tendrá un tipo de aleación de aluminio; por consiguiente, fijaremos nuestra atención en este tipo de aplicación. Normalmente, la corrosión en acero no es detectable mediante las corrientes de Foucault; sin embargo, existen algunas excepciones, como el uso de la técnica de reflexión de campo remoto para la mayoría de inspecciones en tubos.

Selección de equipos

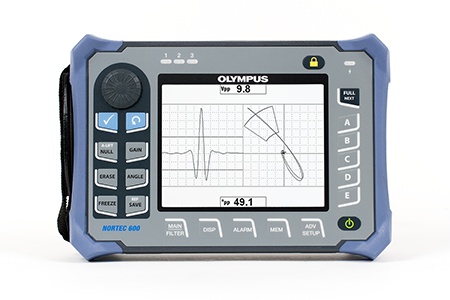

• Equipos: Para detectar la corrosión es mejor seleccionar equipos con alta ganancia y baja deriva, que operen preferiblemente en el modo de reflexión (emisión-recepción). La disponibilidad de un filtro de paso bajo (LPF, por sus siglas en inglés) también representa una función útil que permite reducir el ruido de fondo proyectado, comúnmente, en base a una configuración de alta ganancia y al emplear ciertas sondas.

• Sondas: Las mejores sondas serán normalmente aquellas superficiales/puntuales de reflexión, que presentan un diámetro pequeño por debajo de los 12 mm (0,5 pulgadas); sin embargo, también es posible utilizar aquellas de tamaño más grande para cubrir áreas más extensas. Los modelos de sondas de bajo sonido y reflexión de alta ganancia están especialmente diseñadas para detectar corrosión en aluminio.

• Estándares de referencia (o bloques de calibración): La calibración puede llevarse a cabo con un tipo de suela de nivel del bloque de calibración que presente la misma conductividad y espesor de las áreas que desea inspeccionar. Las áreas con espesores reducidos al 10 %, 20 % y 30 % son las más comunes.

Plano de impedancia

Es importante visualizar el efecto del espesor en la curva de conductividad, tal como lo muestra el desplazamiento del punto en la pantalla del equipo. La Figura 1 muestra el plano de impedancia típico con la reactancia inductiva (XL) y la resistencia según las coordenadas. Con la sonda levantada, el punto se halla en la parte superior de la curva de conductividad, y se desplaza hacia abajo a lo largo de la curva para incrementar la conductividad del material con el

punto B, como con la aleación de aluminio que tiene que inspeccionarse.

En la Figura 2 se ha girado la pantalla (con el control de fase) para determinar el punto de despegue de manera horizontal, e incrementar la ganancia del equipo hasta que solo el área de la porción rectangular se proyecte en la pantalla completa del equipo. Si el punto C, a lo largo de la curva de espesor, representa el 20 % de la reducción de espesor, dicho punto se desplazará de B a C siguiendo el desplazamiento de la sonda sobre el punto de corrosión. |

Figura 1

Figura 2 |

Detección de corrosión en una capa

Esta es una de las situaciones más fáciles. Cuando solo hay una capa, es posible realizar inspecciones de alta sensibilidad con porcentajes tan bajos de hasta 1 % de pérdida que pueden ser visualizados en la pantalla. Sin embargo, al utilizar una ganancia alta, es posible visualizar otras variaciones, tales como la conductividad e incluso la laminación de las chapas de aluminio, a pesar de que estas son representadas frecuentemente como cambios muy lentos. La frecuencia no es crítica, pero es una práctica usual ajustarla a una profundidad estándar de penetración. Para esta inspección, es preferible contar con un estándar de referencia (del mismo material o materia equivalente) que presente áreas con reducciones de espesor del 5 %, 10 % y 20 %; ya que esto ayuda a obtener una mejor estimación de la corrosión superficial. La imagen en la Figura 4 muestra las indicaciones producidas por estas reducciones a lo largo de la curva de espesor. La estimación de la corrosión se efectúa mediante la comparación de lecturas. Puede que sea necesario compensar nuevamente a cero el equipo en el material bajo ensayo después de haber calibrado el estándar de referencia, debido a la diferencia entre las conductividades. La ganancia no debe ser ajustada nuevamente. |

Figura 3

Figura 4 |

Detección de corrosión en dos capas

Cuando dos chapas de aluminio están unidas es más difícil detectar —e incluso mucho más difícil medir— la corrosión. El problema principal al medir la corrosión en dos capas es la interferencia que se genera debido a las variaciones que pueden producirse en espacio de aire entre los revestimientos; ya que puede ser confundida con la presencia de corrosión. Para la sonda, el espacio de aire es considerado como una reducción de espesor y, a pesar que sigue una trayectoria ligeramente diversa, en la práctica, esto es suficiente para una identificación negativa. Esto se complica más debido a que los productos corrosivos que también crean un espacio de aire.

Existen tres técnicas diferentes que pueden ser usadas para detectar y medir la corrosión:

- Método de penetración limitada

- Método de frecuencia dual

- Método de frecuencia variable

Método de penetración limitada

Este método se basa en la limitación de la penetración para la primera capa solamente, lo que evita la confusión con respecto a las indicaciones del espacio de aire. Sin embargo, la primera limitación de este método es la baja densidad de las corrientes de Foucault convencionales hacia el extremo de la primera capa, lo que proporciona una sensibilidad baja para la corrosión por debajo del 10 %. Afortunadamente, los niveles de corrosión sobre este valor son conspicuos. Mientras la frecuencia incrementa, las indicaciones de espesor se desplazan en sentido horario. La Figura 5 muestra el efecto del desplazamiento de la sonda desde el área de dos revestimientos (B) hasta el área de un revestimiento. Finalmente, una frecuencia es alcanzada donde la indicación deviene horizontal y no existe diferencia de amplitud vertical entre dos revestimientos (desplazamiento de B a C). Normalmente, se proporciona un gráfico que relaciona el espesor con la frecuencia de inspección. El punto de operación corresponde a aproximadamente el 1,5x de la profundidad estándar de penetración; es posible usar la regla de cálculo de corrientes de Foucault del equipo Nortec® para calcularlo. El procedimiento estándar para la detección de corrosión descrito en los manuales de ensayos no destructivos del sector aeronáutico se basan en este método, y usan los estándares de calibración del 10 %, 20 % y 30 % de reducción del espesor (Figura 6). La visualización esperada de la pantalla se muestra en la Figura 7 con cierta reducción (de aproximadamente 6 dB) en la ganancia horizontal. Debido a las variaciones en el espesor nominal del revestimiento, a las variaciones de conductividad y a las diferencias entre las sondas, es necesario verificar los efectos de dichos factores en la estructura que debe ser inspeccionada. Tal y como se mencionó anteriormente, esto se efectúa al colocar la sonda en un área de dos capas (o revestimientos) y, después, en un área de una capa (un revestimiento). El punto debe mostrar la misma posición vertical para ambas áreas, asegurando una interferencia mínima a partir de la segunda capa. La ganancia no debe ser ajustada nuevamente. |

Figura 5

Figura 6

Figura 7 |

Método de frecuencia dual

Para efectuar esta inspección, es necesario contar con un equipo de frecuencia dual y una sonda que presente un amplio rango de frecuencia. El método de frecuencia dual usa dos frecuencias separadas para omitir la señal del espacio de aire. La segunda frecuencia, que normalmente es el doble de la frecuencia de inspección sigue proporcionando la penetración suficiente para inspeccionar ambas capas. Además del estándar de referencia de tipo convencional, un espacio de aire variable es necesario para la calibración (las hojas de papel pueden ser una buena opción), tal y como se muestra en la Figura 6. La señal proveniente del espacio de aire, que es detectada por la segunda frecuencia (F2), es ajustada para permanecer lo más cerca posible del valor de amplitud y de fase de aquella obtenida con la primera frecuencia; después, las dos señales serán sustraídas entre sí (F1-F2) lo cual reducirá la señal del espacio de aire (Figura 8). Esta reducción conlleva también a la reducción de la señal de corrosión; sin embargo, existe una holgada diferencia de fase y amplitud para detectar esta última. La corrosión puede ser detectada hasta en el extremo de la segunda capa. La medición respecto a la intensidad de corrosión puede lograrse mediante la comparación con el estándar de referencia. Las indicaciones de corrosión serán similares a aquellas mostradas en la Figura 9. El principal inconveniente de este método es que la calibración debe ser realizada con cuidado y requiere mucho tiempo. Este método se aplica mejor a las capas delgadas en lugar de las gruesas. |

Figura 8

Figura 9 |

Método de frecuencia variable

Este método es usado solamente para medir. La detección se efectúa primero con una frecuencia capaz de penetrar las dos capas bajo inspección. Para realizar esta operación, es mejor agregar sus espesores juntos y usar la profundidad estándar de penetración (vea el procedimiento de medición de corrosión en una capa descrito anteriormente en este documento). Si ninguna señal detectada es rechazada, la estructura es considerada correcta. Cuando se identifica un área sospechosa, el peor punto es marcado cuidadosamente en la superficie, para luego ser inspeccionado en función del punto correcto conocido, que es empleado como el punto cero. Este debe estar los más cerca posible del punto de interés para evitar otras variaciones (vea la Figura 10). En cada etapa de frecuencia, la sonda se compensará a cero en el punto correcto (y el despegue será definido a horizontal), después será ubicada en el punto que ha sido marcado como sospechoso. Como la frecuencia es incrementada, la corrosión sospechosa se desplazará en sentido horario (vea la Figura 11) hasta alcanzar la misma amplitud vertical del punto cero (se encontrará en la línea y a la derecha de la línea de despegue). |

Figura 10

Figura 11 |

NOTE:

La ganancia debe ser incrementada según sea necesario para visualizar claramente la señal de corrosión sospechosa, ya que la penetración disminuye cuando la frecuencia aumenta. Este método depende solo de la fase, por ende la amplitud no es un factor crítico.

También, es posible usarlo para estimar las áreas de espesor reducido hacia el extremo de la segunda capa (de ser necesario); sin embargo, la precisión dependerá de la uniformidad del espacio de aire de la interfaz.

Al alcanzar la frecuencia requerida, esta necesita correlacionarse con el espesor restante correcto del material. Esto puede realizarse de la siguiente manera:

• Usando la regla de cálculo de corrientes de Foucault del Nortec® determinada a 1,5x de profundidad de penetración para hallar el espesor correspondiente.

• Usando los gráficos para calcular el Método de penetración limitada para verificar el espesor correspondiente.