1. Contexto

La calidad integral de un vehículo es, en sentido figurado, igual a la suma de sus partes; por ende, es imperativo para los fabricantes mantener rigurosos estándares de excelencia para cada componente. Los fabricantes también deben tomar en cuenta requisitos rigurosos, como la reducción de emisiones, el rendimiento del combustible, la durabilidad a largo plazo y los estándares normativos. La creciente sofisticación de las piezas automotrices y sus componentes también exigen que los fabricantes concedan mayor importancia a las características de los materiales, la tolerancia de ajuste, y la limpieza técnica, cuyos efectos juegan un papel dominante en la durabilidad a largo plazo, rendimiento y vida útil prolongada del producto final.

Por otro lado, partículas contaminantes pueden afectar directamente la fiabilidad de una pieza, en especial cuando esta última es montada usando componentes de otros proveedores. A medida que los sistemas y componentes se contraen, incluso las partículas más pequeñas pueden causar fallas catastróficas, por lo que es esencial evaluar la limpieza técnica y la integridad de los componentes y líquidos.

2. Aplicación

Durante la producción, las piezas metálicas son procesadas, incluyendo su corte, esmerilado y desbarbado. En ese mismo sentido, es posible que ocurran problemas serios de sistema a gran escala debido a una limpieza o remoción inadecuada de virutas de metales y otras materias extrañas, generadas durante el corte, esmerilado y desbarbado de los componentes críticos de dichos sistemas (p.ej., abrazaderas de cojinetes de cigüeñal, dispositivos de bloqueo de válvulas, boquillas, inyectores, filtros o piezas electrónicas). El sistema completo está sujeto a posibles fallas si cualquier parte del sistema de combustible, sistema de frenado, circuito hidráulico o dispositivos electrónicos no cumple con los requisitos de limpieza.

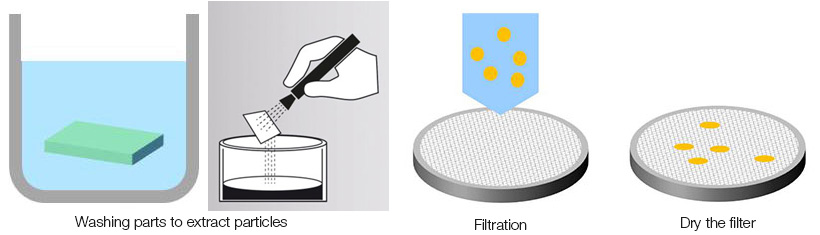

Para asegurar la limpieza de las piezas y del sistema, las partículas contaminantes son retiradas al principio a partir de los componentes dentro de un gabinete de extracción que se halla en una sala blanca. Los contaminantes son extraídos de las piezas usando un esterilizador o un limpiador ultrasónico. El enjuague es filtrado a través de una membrana para recoger las partículas. El filtro es sujetado a un soporte para su secado y análisis posterior; después, es colocado en la platina de un microscopio para adquirir las imágenes y examinarlas.

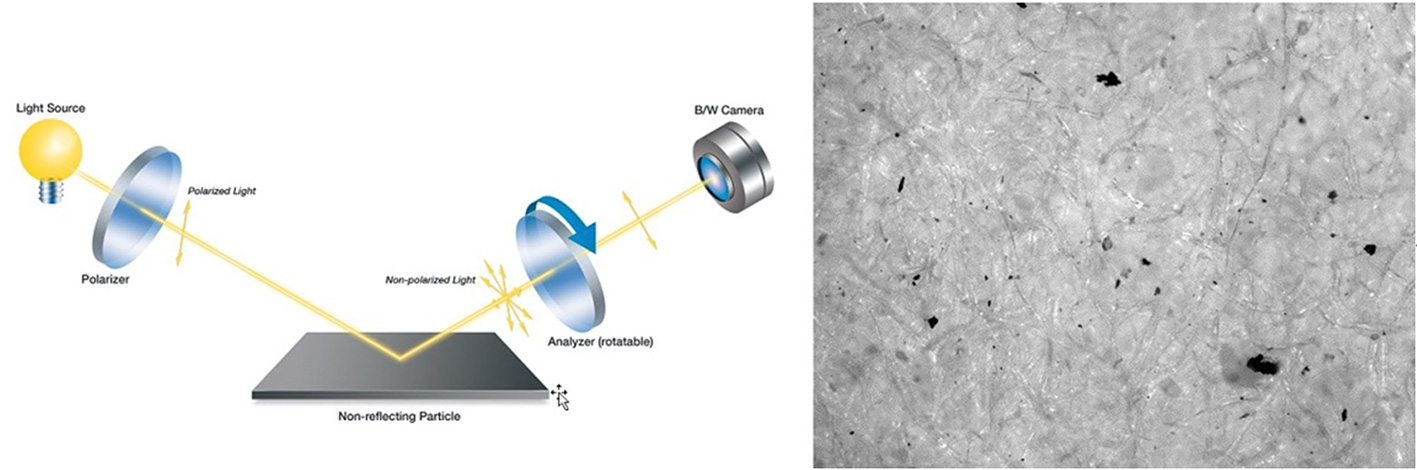

Debido a que magnificaciones específicas pueden limitar el campo de visión de la cámara, es posible que partículas más grandes se dividan en dos o más imágenes. Para asegurarse de adquirir una sola imagen por cada partícula, es necesario configurar diversos parámetros. Entre ellos destaca el diámetro máximo de Feret y el diámetro circunferencial equivalente, cuya aplicación se basa en la medición de la longitud de las partículas. Otros parámetros dedicados a las partículas pueden medir el área, la forma y la reflectividad. Estas características son usadas para reconocer familias de partículas especiales, como las fibras y partículas reflectantes. La distinción entre partículas metálicas y no metálicas se basa en su comportamiento distinto con respecto a la reflexión de la luz.

El proceso de detección de partículas deriva en una hoja de cálculo que pone en manifiesto el tamaño (por lo general, el diámetro máximo de Feret) de cada partícula. Las partículas son clasificadas en función de los diferentes tamaños para simplificar el informe y proporcionar una mejor comparación de las mediciones. El conteo absoluto o extrapolado de las partículas debe ser normalizado en función de un valor de referencia. Conforme al estándar usado y a los filtros analizados, la cantidad de partículas es normalizada a un valor de comparación. Esto permite que los usuarios comparen múltiples mediciones, incluso si las muestras presentan diferentes tamaños. Los parámetros de clasificación y división son definidos en función de los diversos estándares normativos internacionales. La clasificación de tamaños de partículas en el sector automotor se define a partir de un nivel mínimo y un nivel máximo. Cada partícula es colocada solo en una clase. Un estándar típico con clases de tamaño diferentes es el VDA 19.1.

- Clase D: Todas las partículas donde el diámetro máximo de Feret es superior a 25 µm e inferior a 50 µm.

- Clase E: Todas las partículas donde el diámetro máximo de Feret es superior a 50 µm e inferior a 100 µm.

- Clase F: Todas las partículas donde el diámetro máximo de Feret es superior a 100 µm e inferior a 150 µm.

En conformidad con este estándar, una partícula con un diámetro de 75 µm será colocada en la clase de tamaño E. Al final, el sistema generará un informe que contiene todos los resultados de medición y datos relativos al filtro de membrana.

Figura 1. Extracción de partículas contaminantes para inspeccionar

3. Soluciones de Olympus para piezas metálicas y no metálicas

Configurado para cumplir con los requisitos de limpieza de la industria moderna y las normativas nacionales e internacionales, como el estándar VDA 19.1 e ISO 16232, el microscopio CIX100 de Olympus es un sistema llave en mano dedicado al conteo, análisis y clasificación micrométrica de partículas contaminantes y extrañas de tamaño inferior a 2,5 µm. Esta solución de sistema todo en uno permite completar escaneos con el doble de rapidez a diferencia de otros sistemas de inspección, ya que las partículas metálicas y las no metálicas pueden ser detectadas de forma simultánea. Las partículas contadas y clasificadas son visualizadas en tiempo real, mientras que las potentes herramientas facilitan la revisión de los datos adquiridos. El software intuitivo dedicado a este sistema guía a los usuarios en cada paso del proceso de inspección, lo que permite que operadores principiantes adquieran datos de limpieza con rapidez y facilidad. Asimismo, a diferencia de los procedimientos antiguos y lentos de detección de partículas, que adquirían dos imágenes individuales a medida que el analizador giraba en 90°, el sistema CIX de Olympus reconoce partículas reflectantes y no reflectantes en un solo escaneo.

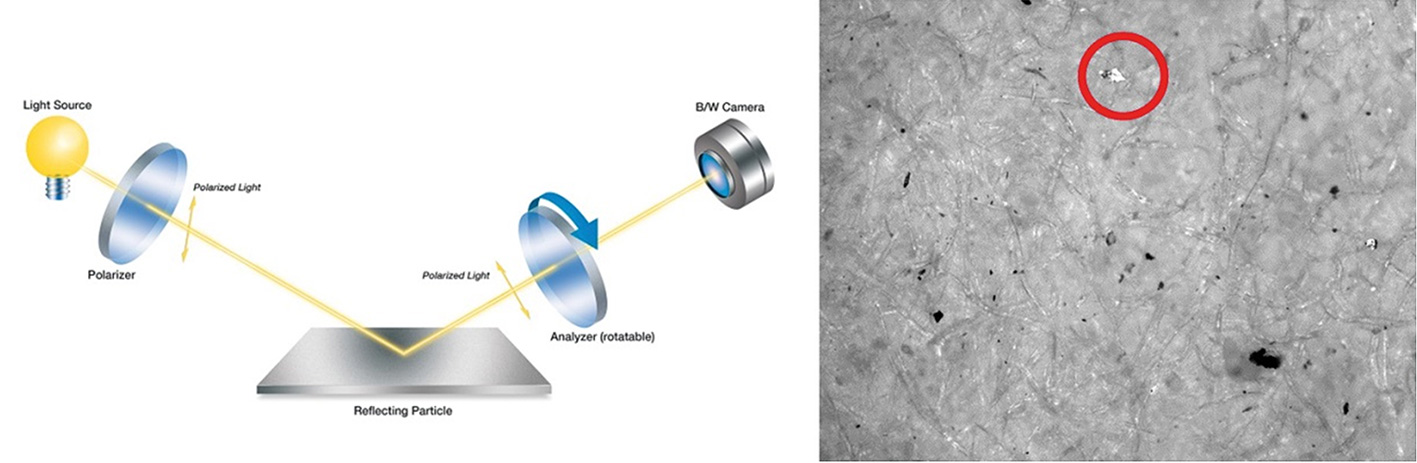

Figura 2: La luz de incidencia en la membrana del filtro y en las partículas no metálicas se distribuyen de forma difusa. Incluso al aplicar cualquier luz de incidencia, la luz reflejada no es polarizada. Es decir que, si la luz de incidencia es polarizada, no tendrá efecto al usar el método de polarización. La membrana de filtro siempre es más brillante que las partículas recogidas en ella.

Figura 2: La luz de incidencia en la membrana del filtro y en las partículas no metálicas se distribuyen de forma difusa. Incluso al aplicar cualquier luz de incidencia, la luz reflejada no es polarizada. Es decir que, si la luz de incidencia es polarizada, no tendrá efecto al usar el método de polarización. La membrana de filtro siempre es más brillante que las partículas recogidas en ella.

Figura 3: Cuando la luz de incidencia entra en contacto con una partícula metálica, esta produce una reflexión real. La luz reflejada fuera de la superficie metálica no cambia la polarización de la luz. Esta diferencia es aprovechada en el método clásico de inspección de limpieza. La polarización de la luz reflejada puede ser analizada con la cámara y el software. Asimismo, las partículas metálicas pueden ser muy brillantes cuando el polarizador y el analizador están configurados en el valor paralelo.

Figura 3: Cuando la luz de incidencia entra en contacto con una partícula metálica, esta produce una reflexión real. La luz reflejada fuera de la superficie metálica no cambia la polarización de la luz. Esta diferencia es aprovechada en el método clásico de inspección de limpieza. La polarización de la luz reflejada puede ser analizada con la cámara y el software. Asimismo, las partículas metálicas pueden ser muy brillantes cuando el polarizador y el analizador están configurados en el valor paralelo.

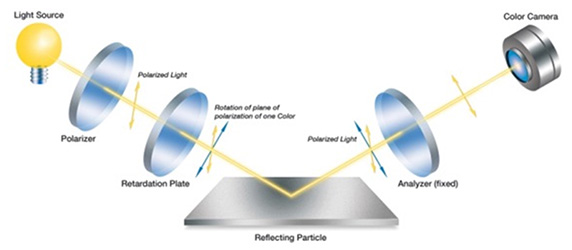

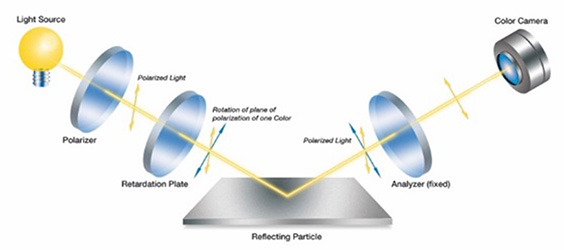

Sin embargo, el sistema CIX de Olympus trabaja de manera distinta (vea la Figura 4). El haz de luz de incidencia también es polarizado. La polarización de una banda del espectro de luz cambia mediante el uso de una placa de indicación de retardo. Como resultado, la polarización de la luz de incidencia será diferente en el caso de colores diferentes (vea la Figura 5).

Figura 4a: La reflexión difusa de partículas no metálicas, o de la membrana de filtro, es idéntica a aquella de la configuración clásica. La luz reflejada no es polarizada en todos los rangos cromáticos y no requiere ser analizada. La membrana de filtro siempre es más brillante que las partículas recogidas en ella.

Figura 4b: La reflexión de partículas metálicas sigue el principio clásico y preserva la polarización de la luz. Sin embargo, debido a que la polarización de cada color es conocida, es posible detectar partículas metálicas de forma directa en la imagen cromática. Las partículas metálicas se vuelven brillantes solo para un color especial.

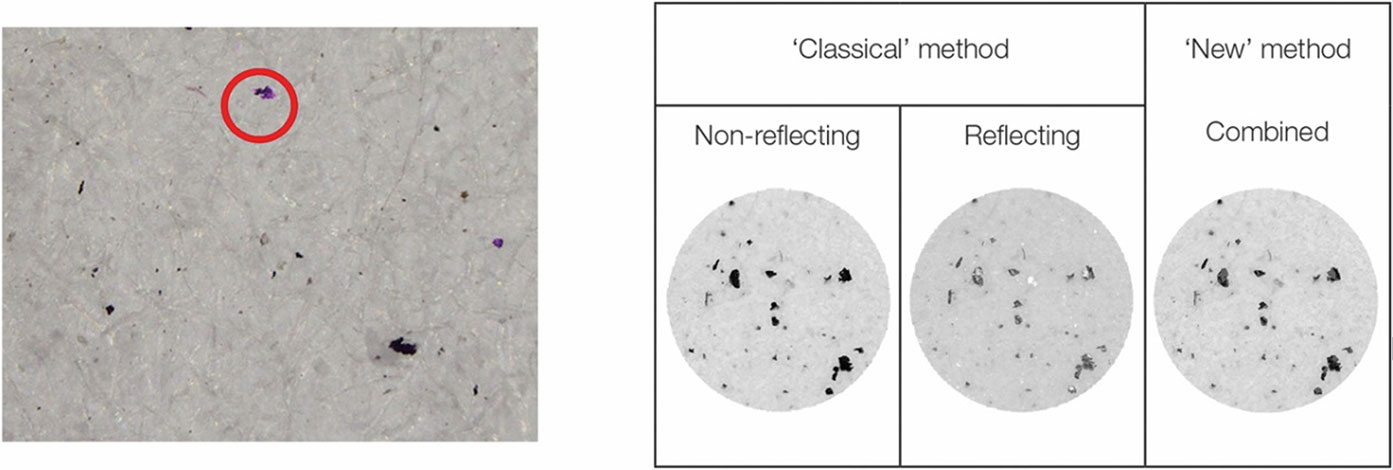

Figura 5: Una sola imagen cromática es necesaria para clasificar las partículas reflectantes (metálicas) y las no reflectantes (no metálicas). No se requiere un segundo escaneo, lo que conlleva a un ahorro en tiempo. Además, no es necesario girar ninguna pieza mecánica, lo que ayuda a disminuir los riesgos de desgaste y rotura del instrumento.

Todos los datos importantes, como las imágenes en vivo y panorámicas, son mostrados en vivo en una sola pantalla durante la inspección, para permitir que los operadores puedan detener o interrumpir su inspección si una membrana de filtro muestra muchos contaminantes (vea la Figura 6). El sistema cuenta y clasifica las partículas reflectantes y las no reflectantes en grupos de tamaños en función de la configuración de inspección y estándares normativos seleccionados. El sistema CIX100 de Olympus soporta los principales estándares internacionales usados en la industria automotriz, como:

- ISO 16232-10 (A) (N) (V)

- VDA 19.1 (A) (N) (V)

- ISO 4406

- ISO 4407

- ISO 12345

- NAS 1638

- NF E48-651

- NF E48-655

- SAE AS4059

Para intensificar la fiabilidad, un gráfico de control estadístico ilustra visualmente el nivel de conformidad de clase de cada partícula. Las imágenes miniatura de cada contaminante (detectado por el sistema) se encuentran correlacionadas con las mediciones dimensionales para facilitar la evaluación de los datos. Los usuarios pueden recuperar con facilidad la información de un contaminante específico.

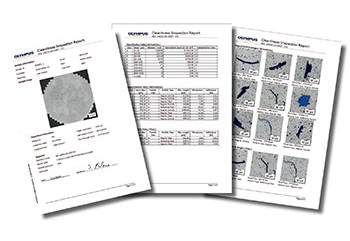

El sistema CIX100 de Olympus proporciona rendimiento y productividad mejorados a través del completo proceso de inspección. Los procesos de trabajo intuitivos y la guía paso a paso para el usuario permiten reducir la duración y costos (Esp. costes) por ensayo y los errores de manipulación. Por otro lado, las herramientas de generación de informes usan plantillas predefinidas que cumplen con estándares industriales. Los resultados pueden ser creados en Microsoft Word 2016 y ser exportados al formato PDF (vea la Figura 7). Las plantillas ayudan a los usuarios principiantes a evitar errores; pero, pueden ser modificadas fácilmente en función de las necesidades de cada usuario. Los datos de la membrana escaneada son almacenados automáticamente para un nuevo procesamiento o cálculo.

Figura 6. Proceso de discriminación de imágenes entre los tipos de contaminantes capturados con el sistema de inspección de limpieza técnica |

Figura 7. Informe de análisis de limpieza |