Soluciones ultrasónicas de baja frecuencia destinadas a aplicaciones específicas en la inspección de álabes de aerogeneradores hechos con CFRM y GFRM

Descripción de los requisitos de inspección de adherencia para los álabes de aerogeneradores

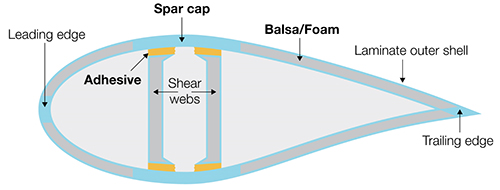

A lo largo de su vida útil, los álabes están sometidos a importantes fuerzas de sustentamiento. Para asegurar la necesaria resistencia a la cizalladura en los álabes, la coraza superior e inferior de las aspas (o álabes) se encuentran adheridas entorno a un conjunto de almas cortantes. El cordón del larguero, es decir la parte de la carcasa que está unida a las almas cortantes, por lo general se compone de materiales reforzados con fibra de vidrio (GFRM) gruesos o materiales reforzados con fibra de carbono (CFRM) para asegurar una solidez estructural adicional. La integridad de los álabes depende en gran medida de la calidad de la adherencia entre las almas cortantes y los cordones de largueros.

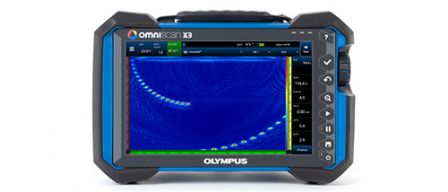

Para verificar la integridad del material y dichas adherencias, Olympus ha desarrollado un conjunto de herramientas que completa su gama de soluciones de inspección dedicadas a los ensayos por ultrasonido convencional (UT) y ultrasonido multielemento (Phased Array). Estas soluciones son totalmente compatibles con los detectores de defectos OmniScan™ y, también, pueden usarse con los instrumentos de adquisición de datos FOCUS PX (hasta 4 a la vez) para lograr un mayor rendimiento.

Sección transversal típica de un álabe de turbina eólica

Problemas al inspeccionar la adherencia entre cordones de largueros y almas cortantes por ultrasonido

Debido a que el alma cortante y el cordón del larguero se encuentran adheridos a través de una capa adhesiva de variado espesor, existen dos interfaces que deben examinarse: (1) entre el cordón del larguero y el adhesivo y (2) entre el adhesivo y el alma cortante.

Además de la complejidad estructural de los álabes eólicos, la naturaleza hostil en lo referente a la acústica de los materiales de ensamblaje puede crear un obstáculo en la inspección. Las carcasas de los álabes eólicos se fabrican típicamente con fibras de vidrio y el adhesivo se compone de resina epoxídica. Estos materiales atenúan el haz ultrasónico de forma muy rápida, lo que dificulta el análisis ultrasónico.

Puesto que las sondas y los soportes estándar no están adaptados a las inspecciones de álabes eólicos, se han desarrollado soluciones mejoradas de ultrasonido multielemento (Phased Array) y ultrasonido convencional que cuentan con un diseño optimizado de sonda y soporte.

A pesar de que el detector de defectos OmniScan™ es el equipo de preferencia para ejecutar inspecciones manuales o semiautomáticas durante la fabricación o en servicio, el instrumento de adquisición FOCUS PX™ puede ser usado como parte de un sistema de inspección personalizado y automático en la fabricación de materiales.

Soluciones

La gama de soluciones ultrasónicas de Olympus se compone de las siguientes herramientas:

- Escáner de roldana Phased Array RollerFORM™ XL de 1 MHz

- Sondas Phased Array I5 de 0,5 MHz y 1 MHz y soportes SI5

- Sonda UT M2008 de 0,5 MHz y soportes SM2008

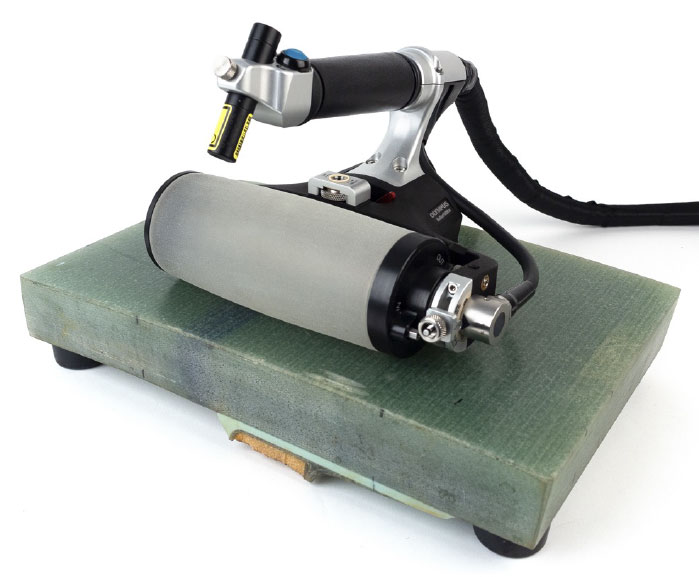

Escáner de roldana Phased Array RollerFORM™ XL

El escáner RollerFORM XL es la más reciente adición a las soluciones de inspección de álabes eólicos de Olympus. Gracias a su baja frecuencia de 1 MHz y 13 mm (0,51 pulg.) de apertura, la sonda que viene integrada en el escáner RollerFORM XL añade una penetración mejorada para materiales atenuantes y una cobertura más amplia a las demás ventajas que ofrece el escáner de rendimiento comprobado, RollerFORM estándar, para la industria de la energía eólica:

- Paquete transportable y fácil de usar

- Comodidad operativa, para reducir la fatiga, gracias a un diseño ergonómico

- Codificador y guía láser integrados

- Botones integrados que, además de destinarse a la adquisición de datos y la indexación, permiten el mapeo 2D sin necesidad de manipular el instrumento OmniScan.

- Roldana llena de líquido, hecha de un material dotado de una impedancia acústica similar al agua, que elimina la necesidad de un sistema de acoplamiento y proporciona un flujo constante de agua.

Gracias a sus 128 elementos con un paso de 1 mm (0,04 pulg.), multiplexados durante el escaneo, el escáner RollerFORM XL ofrece la mayor cobertura de las soluciones Olympus para los álabes eólicos. Esto ayuda a aumentar la eficiencia del escaneo en álabes eólicos de gran dimensión, lo que requiere menos pasadas para cubrir el área por inspeccionar.

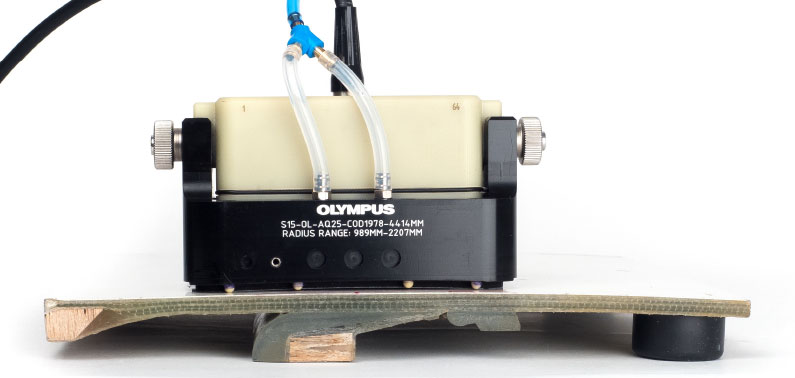

Sonda Phased Array I5 y soportes SI5

Esta solución se basa en una sonda Phased Array de baja frecuencia y gran apertura, fijada en un soporte. La sonda está disponible en frecuencias de 0,5 y 1 MHz y cuenta con una elevación de 22 mm y un paso de 1,5 mm, lo que permite que más energía se propague a través de materiales gruesos y atenuantes. El soporte puede equiparse con un codificador para habilitar una inspección manual codificada, o montarse en un escáner GLIDER™ para ejecutar mapeos semiautomáticos biaxiales. Al igual que con el escáner RollerFORM, el haz ultrasónico se multiplexa a través de los elementos de la sonda a medida que se desplaza a lo largo de los álabes.

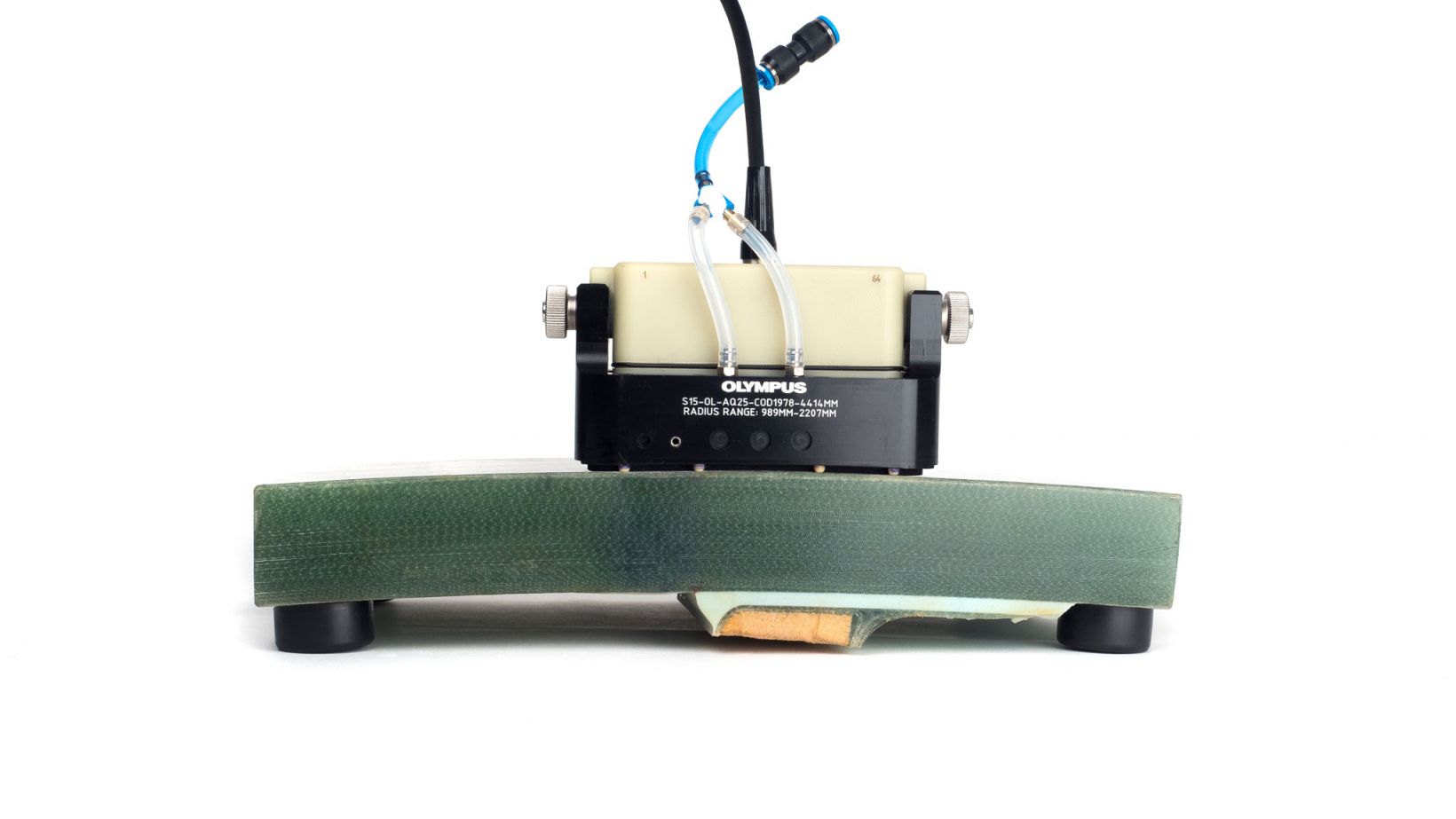

Modelo de soporte SI5-0L-AQ25-COD1978-4414MM

Modelo de soporte SI5-0L-WHC-COD1978-4414MM

Sonda Phased Array I5

Existen dos soportes de sonda principales: el diseño de semicontacto sitúa la superficie de la sonda cerca de la superficie de la pieza, mientras que el diseño AQ25 ofrece una línea de retardo de Aqualene de 25 mm (1 pulg.).

El soporte de semicontacto es ideal para inspeccionar secciones más gruesas del álabe. Su haz ultrasónico de alta energía penetra de forma más profunda en la pieza sin ningún eco superficial repetido. El inconveniente es el aumento de la zona muerta cerca de la superficie.

El soporte de Aqualene mejora la resolución cercana a la superficie; por consiguiente, está más adaptado a los componentes más delgados (hasta 40 mm [1,6 pulg.] de espesor.

Ambos diseños presentan una variación estructural plana o contorneada. Si bien el modelo contorneado es ideal para escaneos a lo largo del álabe, el modelo plano puede usarse para escaneos del ancho.

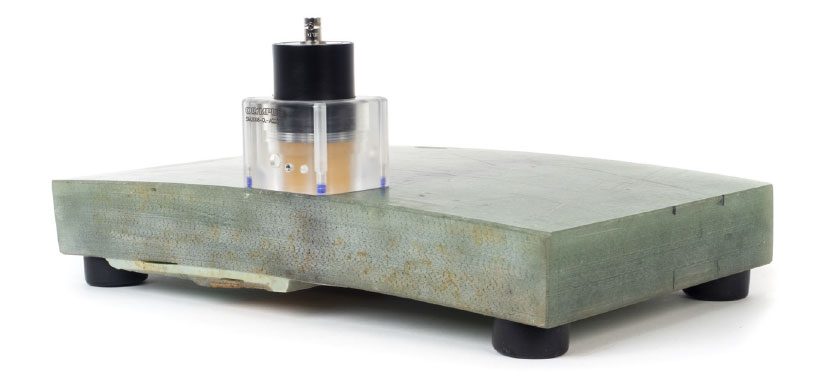

Sonda de línea de retardo M2008 y soportes SM2008

SM2008-0L-AQ25

Sonda M2008 de 0,5 MHz

SM2008-0L-SC

Esta solución de ultrasonido convencional representa una opción a precio competitivo que permite evaluar la integridad de los álabes eólicos cuando la cobertura y la resolución del C-scan son de menor importancia. Esta solución también favorece el uso conjunto de un codificador Mini-Wheel™ o escáner GLIDER, mediante su montaje, para la adquisición codificada. Sin embargo, existen algunas limitaciones que deben tomarse en cuenta. El mapeo de una gran superficie tomará más tiempo que con las soluciones Olympus de mayor apertura, y la probabilidad de detección (POD) de los defectos no será tan alta como cuando se usa una sonda Phased Array.

De manera similar a los soportes SI5, el soporte SM2008-SC ofrece una inspección de semicontacto para piezas más gruesas, y el SM2008-AQ25 con su línea de retardo de Aqualene de 25 mm (1 pulg.) de alto ofrece una mejor resolución cercana a la superficie en piezas de hasta 40 mm (1,6 pulg.) de espesor.

Análisis de casos que usan soluciones PA y UT para la inspección de álabes de aerogeneradores

Ensayo 1: Inspección del volumen de los cordones de largueros

Muestra

Este ensayo se efectúo en una muestra seccionada proveniente de un álabe de aerogenerador, dotado de dos taladros de fondo plano de 12,5 mm (0,5 pulg.) situados a 16 mm (0,6 pulg.) y 32 mm (1,2 pulg.) de profundidad respectivamente. Estos defectos fabricados simulan la delaminación dentro del volumen del cordón del larguero.

Configuración

Para las sondas Phased Array, se usaron leyes focales lineales de 0° con un enfoque de 25 mm (1 pulg.) en el material. El voltaje se determinó a 115 V y se usó la ganancia corregida en función del tiempo (TCG) para definir las dos indicaciones a aproximadamente el 80 % de amplitud. La longitud de apertura activa usada para cada haz se determinó a aproximadamente 16 mm (0,6 pulg.), lo que representa 16 elementos con el escáner RollerFORM XL y 12 elementos con la sonda I5. La resolución se determinó en incrementos de 1 elemento en la sonda I5 para un resolución de 1,5 mm (0,06 pulg.) y en incrementos de 2 elementos en la sonda RollerFORM XL para una resolución de 2 mm (0,08 pulg.). El voltaje en la sonda M2008 se determinó a 295 V.

Resultados

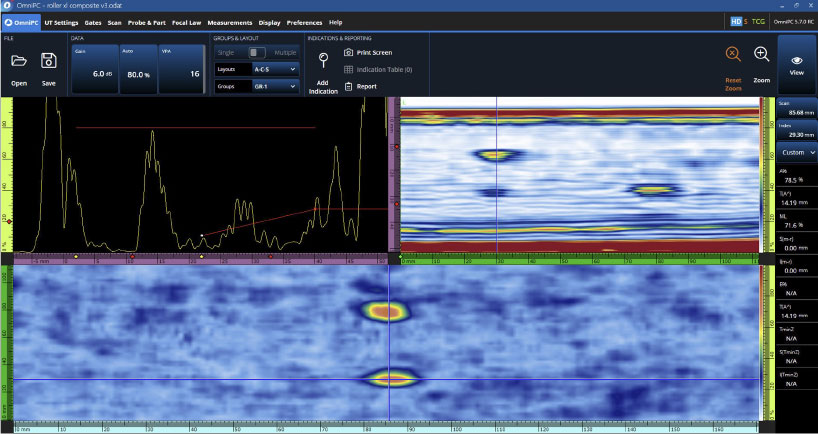

Escáner RollerFORM XL

Datos A-scan, S-scan y C-scan de amplitud en un detector de fallas OmniScan X3 que han sido adquiridos con un escáner RollerFORM XL de 1 MHz

Sonda I5 y soporte SI5

Si bien el soporte de semicontacto SI5 hubiera sido la opción más lógica para esta muestra, el soporte SI5-AQ25 fue usado para proporcionar resultados más comparables a los del escáner RollerFORM XL.

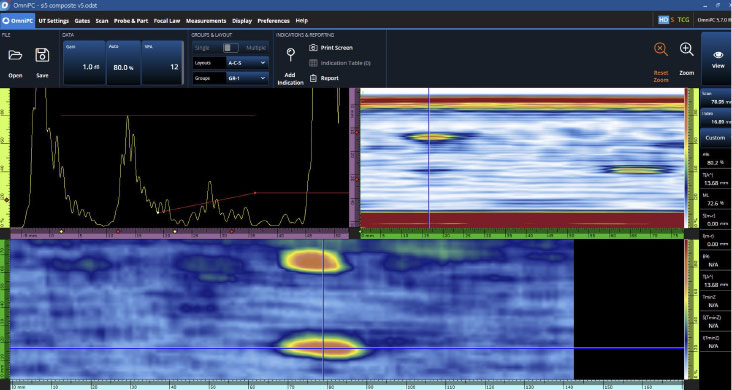

La siguiente figura muestra los resultados obtenidos con la sonda I5 de 1 MHz y el soporte SI5-AQ25.

Ambas indicaciones (defectos) fueron detectadas y representadas fácilmente en el S-scan y en el C-scan de amplitud.

Datos A-scan, S-scan y C-scan de amplitud representados en el detector de defectos OmniScan X3 a partir de la adquisición con una sonda I5 y un soporte SI5-AQ25

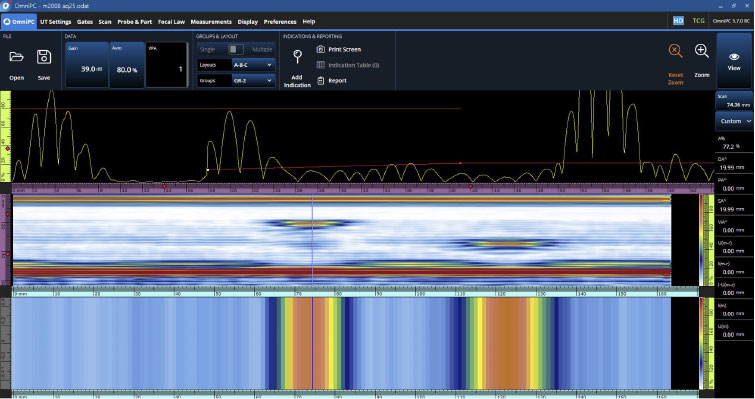

Sonda M2008 y soporte SM2008

Nuevamente, se prefirió el soporte AQ25 en lugar del soporte de semicontacto para proporcionar resultados que puedan compararse a los del escáner RollerFORM XL. La frecuencia inferior de 0,5 MHz —si bien resultó en una resolución de profundidad ligeramente reducida— proporcionó una excelente relación entre señal y ruido (SNR), ya que no se vio tan afectada por las múltiples capas del material.

Datos A-scan, B-scan y C-scan de amplitud representados en el detector de defectos OmniScan X3 a partir de la adquisición con una sonda M2008 UT y soporte SI2008-AQ25

Ensayo 2: Inspección de adherencia en almas cortantes

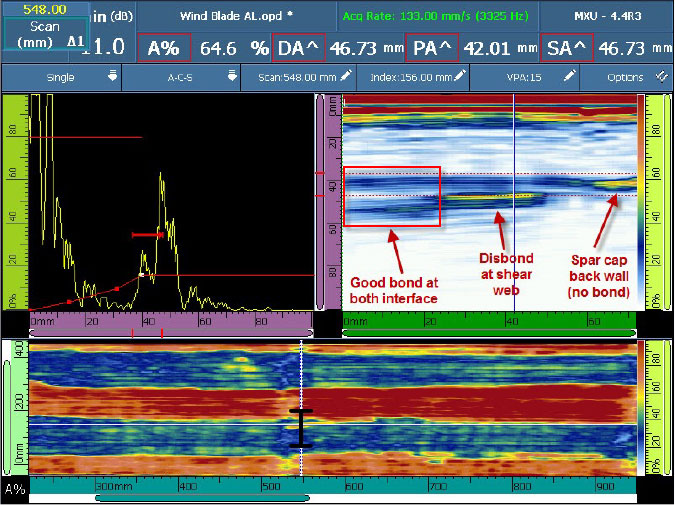

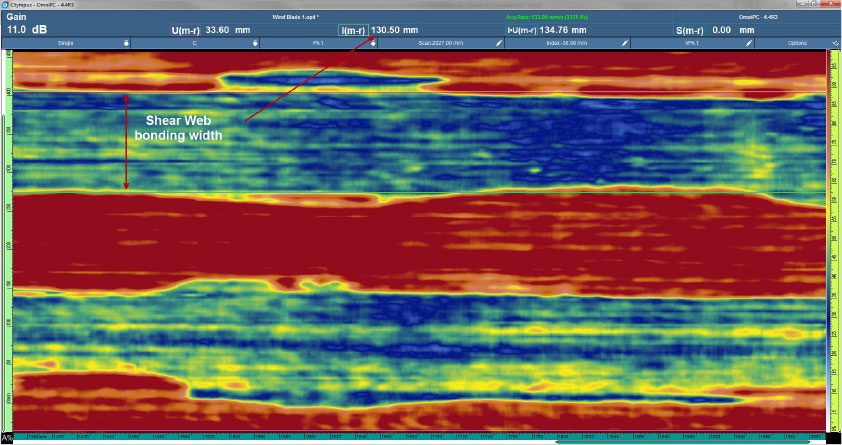

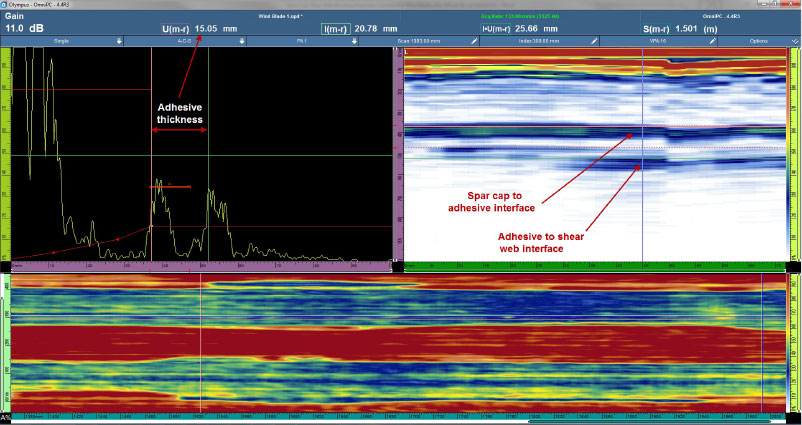

Los ensayos se llevaron a cabo en un álabe eólico durante la fabricación con un escáner de codificación biaxial personalizado similar al escáner GLIDER™. Los datos fueron adquiridos por el detector de defectos OmniScan MX2 con una sonda PA I5 de 1 MHz y un soporte de semicontacto.

El C-scan sirve para obtener una vista completa de la adherencia entre dos almas cortantes. Las dos líneas azules representan las interfaces de la adherencia entre las almas cortantes con el cordón del larguero. El haz ultrasónico se propaga en las almas cortantes, lo que resulta en una menor amplitud para la señal de retorno. El C-scan también puede usarse para medir el ancho de la adherencia usando cursores de medición. En este ensayo, el ancho fue de aproximadamente 130 mm (5,1 pulg.). Las áreas rojas representan la falta de adherencia. Aquí se observa que la señal reflejada de la pared de fondo del cordón del larguero es fuerte.

En esta aplicación, la capa adhesiva era lo suficientemente gruesa como para poder distinguir ambas interfaces. Al usar los cursores de medición en las representaciones S-scan y A-scan, se determinó que la capa formada por el adhesivo era de 15 mm (0,6 pulg.) de espesor.

Para inspeccionar grandes áreas de álabes eólicos, el uso de un escáner de codificación biaxial puede resultar beneficioso. El escáner GLIDER está disponible en un formato optimizado para la aplicación de álabes eólicos. El eje largo del escáner GLIDER, que cuenta con una carrera total de 1,8 metros (72 pulg.), se coloca a lo largo del álabe eólico. La longitud del segundo eje es de 0,6 metros (24 pulg.) por lo que puede cubrir las configuraciones típicas del alma cortante.

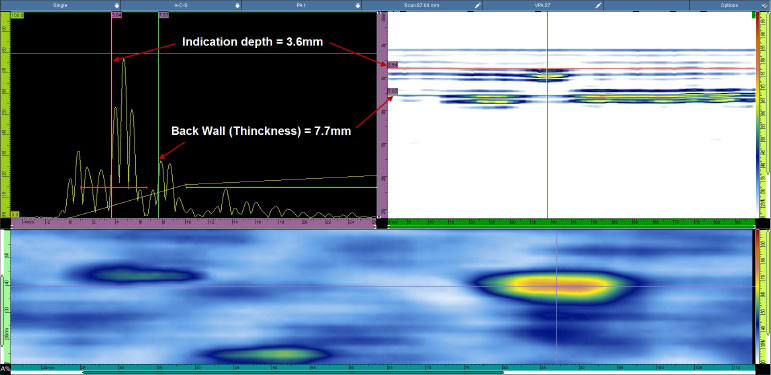

Ensayo 3: Inspección del volumen de un cordón de larguero

Este ensayo se llevó a cabo con una muestra dotada de taladros planos de 12,5 mm (0,5 pulg.), lo que simula la laminación en el cordón del larguero. En este caso, el cordón del larguero es relativamente delgado (7,7 mm [0,3 pulg.]). Por esa razón, se seleccionó el soporte de Aquelene (AQ25), ya que posee una capacidad detección más cercana a la superficie. La sonda es una I5 de 1 MHz.

En la imagen a continuación, se aprecia claramente el defecto simulado que se ubica a 3.6 mm (0.14 pulg.) bajo la superficie.

Resumen de las ventajas que engloban las soluciones de inspección ultrasónica de Olympus para álabes eólicos

Olympus ha desarrollado una solución completa de ultrasonido multielemento (Phased Array) y ultrasonido convencional (UT) dedicada a la inspección de cordones de largueros y almas cortantes. Si bien la atenuación acústica, la forma y la estructura de los álabes eólicos platean desafíos al inspeccionarlos, la configuración cuidadosamente desarrollada de esta solución resuelve esos problemas al mismo tiempo que proporciona datos e imágenes de alta resolución.

La inspección de integridad estructural en álabes eólicos puede beneficiarse de todas las ventajas proporcionadas por el ultrasonido Phased Array, lo que permite límites de detección más altos y menos dependencia del operador. En la selección de la solución que mejor se adapte a sus necesidades, considere que el escáner RollerFORM XL es la opción más conveniente para piezas de hasta 40 mm de espesor, mientras que la solución I5 y SI5 ofrece el mejor rendimiento en materiales más gruesos y atenuantes. La solución M2008 completa la serie como una opción a precio competitivo para inspecciones en áreas específicas de álabes de aerogeneradores.

Descargar el folleto para más información.