A través de esta nota de aplicación, se explora la medición del espesor de pared en la industria de moldeo por soplado. Conozca más acerca del equipamiento, los métodos, la calibración y los procedimientos que deben determinarse para medir el espesor de pared en piezas moldeadas por soplado.

Control de calidad de las piezas moldeadas por soplado

Durante muchos años, el control de calidad de las piezas moldeadas por soplado ha implicado el corte de dichas piezas con navajas de precisión (o bisturíes) para medir espesores usando calibres (también conocidos como pie de rey). Con este método de ensayo convencional se genera una serie de problemas. Cuando una pieza es cortada en un fondo abierto, se crea por lo general una rebaba en el flanco rebanado. Por ende, si el operador ejecuta una medición sobre esta rebaba, no obtendrá una medición real del espesor de la pared.

Entonces, a pesar de asumir que el operador es cuidadoso y evita los bordes distorsionados, aún pueden existir limitaciones en cuanto a dónde deben efectuarse las mediciones con los dispositivos mecánicos. Generalmente, ciertas geometrías imposibilitan el acceso a las esquinas estrechas de las botellas o áreas que forman sus empuñaduras. Cuando una pieza es destruida para mediciones de espesor, no es posible usarla para otros ensayos.

Por otro lado, las diversas técnicas de medición de los operadores ponen en manifiesto un problema continuo. Los calibres pueden causar errores cuando son sostenidos angularmente respecto a la posición de la pieza. Cuando éstos son usados en materiales que pueden ser comprimidos mediante la presión ejercida por la patilla móvil, las lecturas de espesor adquiridas varían de un operador a otro. También existe un problema potencial de seguridad. Los operadores necesitan seccionar las piezas con navajas de precisión (o bisturíes) varias veces por turno, lo que supone un riesgo constante para herirse gravemente.

Hay dos métodos electrónicos que pueden mitigar o eliminar por completo estos desafíos: la medición ultrasónica y la medición a efecto Hall. Ambos métodos son usados para el control de calidad de piezas moldeadas por soplado. La selección de un método de medición depende generalmente del producto que debe ser inspeccionado. Esta nota de aplicación cubre los factores clave que entran en juego al seleccionar un método de medición para piezas moldeadas por soplado.

¿Cómo los medidores ultrasónicos miden el espesor de pared?

Los medidores de espesores ultrasónicos (o por ultrasonido) proporcionan formas precisas, fiables y reproducibles para medir el espesor de pared desde un lado de la pieza sin dañar esta última. Estos se basan en el tiempo que toma la propagación de la onda acústica del ultrasonido a través de la pieza. La sonda es colocada sobre la superficie de la pieza bajo ensayo y acoplada acústicamente a dicha pieza por medio de un acoplante (por lo general: glicerina, propilenglicol o agua).

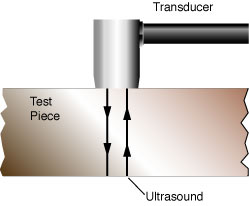

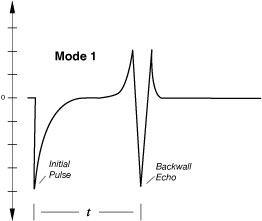

Después, el impulso acústico o de sonido viaja desde la superficie de contacto hasta la superficie opuesta y se refleja hacia la sonda como un eco (ver Figura 1). El medidor mide la duración de transmisión de un impulso acústico a través de un material (ver Figura 2). Cuando cuenta con la velocidad acústica del material bajo ensayo, el medidor calcula el espesor del material mediante la siguiente ecuación:

Figura 1. La sonda se encuentra situada sobre la pieza. El sonido proveniente de la sonda recorre una trayectoria de ida y vuelta desde la superficie de contacto hasta la superficie de fondo.

Figura 2. El impulso inicial representa la onda acústica emitida a través de la pieza. El eco de fondo representa la onda acústica reflejada desde la superficie opuesta. «t» es el tiempo de vuelo del impulso acústico. Y, el Modo 1 hace referencia al método de medición, que usa el impulso inicial, y el eco de fondo para determinar el espesor.

Calibración de los medidores ultrasónicos

Los medidores ultrasónicos son extremamente precisos si las condiciones que causan errores son entendidas y se siguen unas simples medidas de precaución. Si se calibra adecuadamente el medidor, éste mostrará un espesor de pared preciso. El proceso de calibración requiere muestras de material de espesor conocido.

Normalmente, el medidor será configurado mediante muestras que presentan el espesor máximo y mínimo del material que debe ser medido. La velocidad de propagación acústica y la compensación cero (un parámetro relacionado con la sonda) son determinados por una simple operación de teclado que introduce el espesor conocido del estándar de referencia (o bloque de calibración) mientras la sonda permanece acoplada al material. El medidor usa el espesor conocido para calcular una velocidad acústica y compensación cero para el material y la sonda respectivamente. Cuando el medidor ejecuta una medición de espesor, éste usa la velocidad acústica calibrada para calcular el espesor del producto.

Ventajas y limitaciones de la medición ultrasónica

La primera ventaja de los medidores de espesores ultrasónicos es que solo requieren acceder a un lado de la pieza bajo ensayo para efectuar las mediciones de espesor, lo cual permite medir recipientes cerrados, grandes láminas y otros productos con geometrías difíciles o imposibles de acceder desde ambos lados. Los medidores por lo general son portátiles y fáciles de usar.

Una limitación potencial es que la exactitud de la medición depende de cuán precisa sea la velocidad acústica conocida del material. Por lo tanto, este método se verá afectado por lecturas incorrectas si la velocidad de propagación acústica del material cambia de manera imprevisible. La velocidad acústica puede ser afectada por cambios en las propiedades del material, que incluyen variaciones de temperatura o densidad sustanciales. La mayoría de los plásticos presentan variaciones de velocidad remarcables, como cambios en la temperatura de más de 5 °C (10 °F).

La manera más fácil de evitar los errores inducidos por cambios en la temperatura es calibrando y midiendo la pieza bajo condiciones de temperatura ambiente. De no ser posible, la calibración y la medición deben efectuarse en una posición constante conocida en el proceso de fabricación. Debido a que la mayoría de las sondas pueden dañarse por el contacto con piezas calientes de más de 50 °C (122 °F) aproximadamente, no se recomienda ejecutar ensayos bajo condiciones de alta temperatura a menos de utilizar sondas especiales.

Los productos que se dotan de paredes gruesas, en donde la parte interna permanece caliente y la superficie fría, podrían presentar grandes variaciones de temperatura desde la parte externa de la pieza hasta la interna. Estas variaciones de temperatura pueden causar cambios sustanciales de velocidad acústica a través de la pared de la pieza, lo que puede producir medidas incorrectas.

¿Cómo los medidores a efecto Hall miden el espesor de pared?

El otro método de medición electrónica emplea un fenómeno conocido como efecto Hall. El efecto Hall usa un campo magnético aplicado perpendicularmente a un conductor por el que circula una corriente. Esta combinación implica una tensión en otra dirección. Se coloca un accesorio auxiliar ferromagnético —como una esfera de acero con un espesor de masa conocido— en el campo magnético, y la tensión inducida cambia. Mientras el accesorio auxiliar va siendo alejado del imán, el campo magnético cambia y, por tanto, lo hace la tensión inducida de manera previsible. Si estos cambios en la tensión inducida son representados gráficamente, es posible generar una curva que compare la tensión inducida con respecto a la distancia del accesorio auxiliar desde la sonda (ver Figura 3).

Para ejecutar una medición, es necesario colocar una sonda a efecto Hall en un lado del producto que desea medir, y el accesorio auxiliar ferromagnético —normalmente una esfera de acero— al lado opuesto (o interior) del producto. El medidor muestra la distancia entre el objetivo y la sonda que representa el espesor de pared.

Figura 3. Se coloca una esfera de acero en uno de los lados de la pieza que desea medir. La sonda está ubicada al lado opuesto de la pieza y la esfera es atraída hasta la sonda.

Calibración de los medidores a efecto Hall

Un medidor a efecto Hall es calibrado mediante el uso de una serie de cuñas de espesor conocido en la sonda; la esfera debe ser colocada sobre la cuña seleccionada e introducir el espesor conocido de cada una en el instrumento. La información que es introducida en el medidor durante la calibración permite elaborar una tabla de consulta que ofrecerá una representación gráfica de los cambios de tensión. El medidor muestra los valores medidos en comparación con la tabla de consulta, y proyecta el espesor por medio de la lectura digital. Si bien esto suena complicado, los operadores solo necesitan saber los valores conocidos durante la calibración y dejar que el medidor lleve a cabo la comparación y el cálculo. El proceso de calibración es automático; por tanto, el operador no necesita conocer los cálculos de física que habilitan la medición.

Ventajas y limitaciones de la medición a efecto Hall

La medición a efecto Hall brinda varias ventajas: no se requiere el uso de acoplantes, no hay variaciones a nivel de la temperatura o a nivel de las propiedades del material, y se puede medir el espesor de pared en esquinas redondeadas o en muestras demasiado finas. También, es fácil hacer un rápido escaneo de la pieza con la sonda para verificar el espesor en múltiples puntos o para identificar el espesor mínimo de un área.

Una limitación potencial de la medición a efecto Hall en las aplicaciones de plásticos moldeados por soplado es la necesidad de colocar una esfera de acero dentro de la pieza que será medida; ya que, en el caso de los recipientes cerrados, dicha esfera no podrá ser usada y será mejor emplear la medición ultrasónica. El sistema puede medir hasta casi 10 mm (0,400 pulg.). A pesar de que los medidores a efecto Hall pueden medir materiales comprimibles, la esfera auxiliar podría comprimir el material. Como resultado, debe usarse la bola más pequeña posible para ejecutar este tipo de mediciones. En la etapa de producción, el operador puede escanear una pieza completa en tan solo segundos, guardando varias lecturas o escaneos para un espesor de pared mínimo. Frecuentemente, este tipo de unidad se encuentra en el área de producción, en donde es utilizada por los operadores de equipos de soplado. Este enfoque permite obtener un verdadero control del proceso estadístico (SPC, sigla en inglés).

¿Cómo seleccionar un método de medición para piezas moldeadas por soplado?

No existen reglas rápidas o eficaces para escoger uno de los métodos de medición indicados. Por lo general, si debe medir piezas grandes y rígidas con paredes gruesas, es preferible usar el método ultrasónico. Cuando debe medir piezas de paredes pequeñas y delgadas (menos de 2,5 mm o 0,100 pulg.) con esquinas estrechas, los medidores a efecto Hall, como el Magna-Mike™ 8600, son los medidores de preferencia. En la mayor parte de las aplicaciones de moldeado por soplado se prefieren los medidores de espesores a efecto Hall. Los productos soplados se caracterizan principalmente por sus formas complejas, de espesor relativamente delgado, con paredes flexibles y esquinas difíciles de medir con medidores mecánicos o por ultrasonido.

En el caso de seleccionar el método ultrasónico, use un medidor de espesores de precisión. Para las aplicaciones más comunes de botellas de plástico de una sola capa, recomendamos uno de nuestros medidores de espesores ultrasónicos estándar. Entre ellos destacan el medidor 39DL PLUS™ y el medidor 45MG —dotado de la opción de software Sonda monoelemento. Es posible almacenar múltiples configuraciones de velocidad y sonda en estos medidores, lo que convierte la ejecución de mediciones en un proceso simple para varios materiales. Las sondas Sonopen™ M116, M208 o V260 son recomendadas generalmente para piezas que presentan paredes de espesor delgado. Para piezas de espesor de pared grueso, use los mismos medidores de espesores con sondas de contacto de baja frecuencia, como la M112, M110 o M109. Para medir espesores en plásticos con temperaturas elevadas, que exceden los 50 °C o 120 °F, utilice sondas con líneas de retardo para altas temperaturas.

Medir el espesor de botellas de plástico delgado o plásticos multicapa requiere una frecuencia mucho más alta que aquella disponible en los medidores de espesores ultrasónicos estándar. En el caso de botellas con espesores inferiores a 0,1 mm (0,004 pulg.) y recipientes de plástico multicapa, se recomienda el medidor de alta frecuencia 72DL PLUS™ . El medidor 72DL PLUS trabaja con sondas de alta frecuencia de hasta 125 MHz y permite mostrar de forma simultánea el espesor de hasta seis capas.

Es posible calibrar cualquier medidor de espesores mediante unos simples pasos. Cuando la calibración es completada, estos medidores otorgarán resultados fiables y reproducibles. Los usuarios encuentran que la técnica propia de cada operador, utilizada con los medidores mecánicos, ya no es necesaria con estos métodos. Los datos de calibración son almacenados con las lecturas registradas y proporcionan un informe de verificación sobre el trabajo del operador.

Los medidores de espesores ultrasónicos (por ultrasonido) o a efecto Hall ofrecen capacidades de registro de datos, lo que ayuda a eliminar errores de transcripción.