Los videoscopios han evolucionado más allá de un básico procesamiento de imágenes. Hoy en día, los videoscopios industriales de alto nivel ofrecen funciones o características avanzadas que otorgan mayor precisión y fiabilidad en las inspecciones de turbinas de gas de las aeronaves.

A continuación, lea acerca de dos funciones videoscópicas modernas destinadas a proporcionar mayor confianza a los inspectores aeroespaciales con respecto a la fiabilidad de sus resultados de medición.

1. Mediciones estereoscópicas

La primera función videoscópica avanzada, destinada a proporcionar datos precisos en el procesamiento de imágenes de las inspecciones aeronáuticas, es la medición estereoscópica.

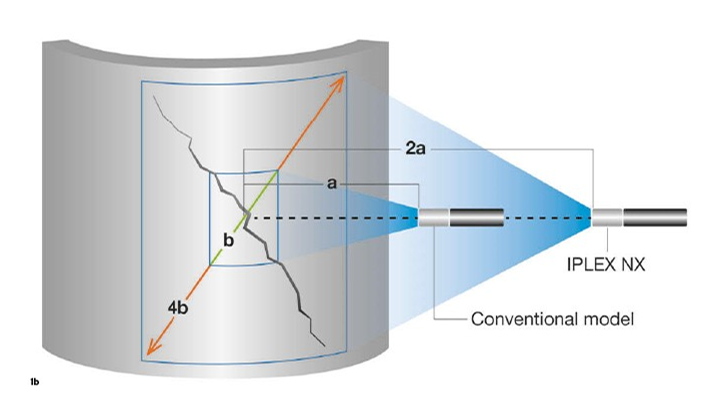

Acompañada con los dispositivos ópticos apropiados, la medición estereoscópica permite al usuario cuantificar los defectos en tercera dimensión sin importar el ángulo de punta a objetivo ni el tipo de defecto. Asimismo, la medición estereoscópica en el videoscopio IPLEX™ NX proporciona un campo de visión cuatro veces más amplio y una profundidad de campo más extensa frente a los modelos convencionales.

Pero ¿cuál es el beneficio para los inspectores? La medición estereoscópica ayuda de tres maneras fundamentales:

Mayor probabilidad de detección: Un campo de visión y profundidad de campo ampliados significa que es posible ver y medir defectos más lejanos a diferencia de los videoscopios convencionales, lo cual otorga una mayor probabilidad de detección. Después de todo, no es que se pueda medir lo imperceptible.

Medición con precisión: Los videoscopios modernos también usan técnicas inteligentes para mejorar la precisión de las mediciones estereoscópicas. Por ejemplo, nuestro videoscopio IPLEX NX usa una correspondencia individual entre la sonda y el adaptador de punta estereoscópica, lo cual permite al algoritmo de medición reducir el porcentaje de error que se genera cuando la distancia de punta a objetivo aumenta. Los dispositivos ópticos y el sensor de imagen optimizados también facilitan la selección del mejor punto de medición para obtener resultados repetibles.

Inspecciones completadas con mayor rapidez: Una inspección de rapidez incrementada puede definirse por aquella inspección que se ejecuta una sola vez y cuyos resultados son extremadamente fiables. La calidad de los resultados de medición estereoscópica depende de la distancia óptima entre la punta y el objetivo, y los videoscopios (como el IPLEX NX) pueden proporcionar en tiempo real la distancia de punta a objetivo en tres dimensiones, incluso antes de que el inspector inicie una medición. La función del IPLEX NX, denominada Multi Spot-Ranging, permite obtener medidas más rápidas y de mayor fiabilidad.

Las capacidades de medición expandidas de nuestro videoscopio industrial IPLEX NX (a) permiten ejecutar mediciones más detalladas desde (b) distancias más prologadas.

Multi Spot-Ranging |

2. Modelado 3D

Incluso con capacidades avanzadas de medición estereoscópica, la precisión y fiabilidad de las mediciones seguirán dependiendo de la exactitud con la que el punto de referencia y los puntos de medición han sido determinados. Determinar estos parámetros puede ser desafiante en ciertas situaciones, como al medir piezas con formas complejas, condiciones de iluminación difíciles y superficies irregulares.

Pero ¿cómo los videoscopios modernos favorecen a una precisión en la selección del punto? La respuesta es mediante el modelado 3D.

Por ejemplo, el modelado 3D, que viene integrado en los videoscopios IPLEX NX, facilita la visualización precisa de formas en componentes críticos. Proporciona un conocimiento mejorado del objetivo con varias vistas 3D, además de las imágenes estereoscópicas 2D. El modelado 3D ofrece proporciona otros beneficios:

Potentes representaciones: La representación del plano de referencia (Reference Plane), por ejemplo, facilita un entendimiento más rápido de las protuberancias y concavidades mediante el uso de valores de distancia y modelos de codificación cromática 3D.

Conexión 2D y 3D en tiempo real: La selección de pixeles se refresca en tiempo real al alternar la representación estereoscópica 2D estándar con la representación del modelado 3D. Esto ayuda a que los inspectores confirmen de forma visual la ubicación apropiada del píxel seleccionado en tercera dimensión para reducir el riesgo de puntos de medición mal ubicados y la necesidad de efectuar nuevamente una medición.

Desplazamiento virtual de modelos 3D: Gracias a esta función, podrá retirar fácilmente secciones innecesarias del modelo tridimensional para poder enfocarse en áreas cruciales.

Ahora que ya ha adquirido un mejor entendimiento sobre la medición estereoscópica y el modelado 3D, se expondrá cómo estas avanzadas funciones o características de inspección visual remota benefician a los inspectores en la práctica. Enriquezca su lectura a través del siguiente estudio de caso aeronáutico.

Estudio de caso: Medir la distancia entre extremos con videoscopios modernos

Llevar a cabo una medición de la distancia entre extremos es una desafiante pero, al mismo tiempo, importante tarea de la inspección aeronáutica. Requiere la determinación correcta de los puntos de referencia y el resultado puede llevar a conclusiones vitales que afectarían la eficiencia del motor o incluso la seguridad.

Para aquellas personas que no están familiarizadas con el tema, una medición de la distancia entre extremos toma en cuenta la distancia entre el extremo del álabe (p. ej., en una etapa del compresor de alta presión) y la mortaja del motor.

En las turbinas de gas, la distancia entre el extremo del álabe y la mortaja es fundamental en el rendimiento del motor. Si no existe una distancia apropiada, los álabes pueden sufrir daños. Una distancia muy extensa puede reducir la compresión y la eficiencia del motor.

Por tales razones, es esencial que la distancia entre extremos cumpla con las especificaciones a lo largo de la vida útil del motor.

Desafíos al medir la distancia entre extremos con videoscopios convencionales

Medir las distancias entre extremos puede ser complicado con los videoscopios convencionales.

¿Por qué? Porque ampliar el área de inspección significa ir más lejos del objetivo de interés en la profundidad de campo de la lente. Hasta ahora, la distancia más lejana a partir de un objetivo, en el caso de un videoscopio convencional, se sitúa aproximadamente en 20 mm (0,8 pulg.). Más allá de este valor, la fiabilidad decae significativamente. Incluso, puede que la medición sea imposible en algunos casos.

Por lo tanto ¿cómo se puede medir de manera fiable y precisa?

Existen dos factores que deben considerarse al medir piezas críticas o vitales con un videoscopio: la dimensión del objeto bajo inspección y la distancia a partir de este. Estos factores clave pueden afectar la fiabilidad de las mediciones; por ende, se requiere saber cuán lejos se encuentra la punta de la sonda a partir del objeto que debe ser medido.

Ventajas al medir la distancia entre extremos con los videoscopios modernos

Para superar este problema, los videoscopios modernos permiten determinar la distancia de punta a objetivo (o, también llamada, distancia Z) en la imagen en vivo antes de iniciar la medición.

Al medir las distancias Z de todos los píxeles en la imagen estereoscópica, el videoscopio puede presentar ejemplos de estas distancias en tiempo real al mismo tiempo que resalta nada más y nada menos que cinco valores Z individuales en cada región de la imagen estereoscópica. Esto permite entender el perfil superficial y obtener más detalles para una medición en toda confianza.

Esta función ayuda mucho en las mediciones de distancia entre extremos, ya que el ángulo entre el videoscopio y el extremo puede causar una percepción incorrecta de los límites de dichos extremos. Por tal motivo, la medición de la distancia entre extremos se ejecuta como una medición de distancia en profundidad y altura. Para ejecutar esta medición, es necesario determinar un plano de referencia en una superficie conocida y adquirir las medidas de forma perpendicular a este plano.

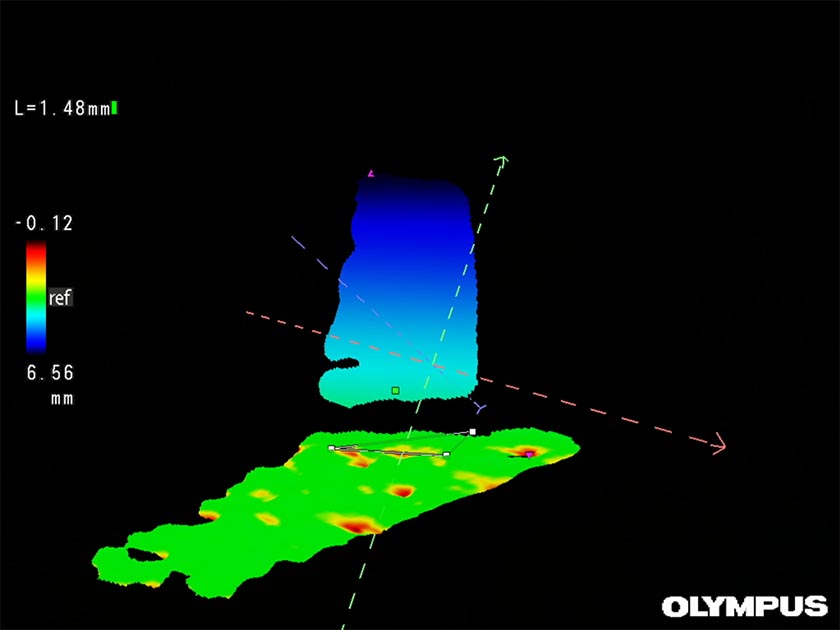

Imagen estereoscópica 2D y modelado 3D de un espacio entre el extremo del álabe y la mortaja del motor.

Para tener una idea de esta medición en la práctica, visualice la imagen anterior. En ella se aprecia una imagen estereoscópica y el modelado 3D de un álabe de compresor cerca de una mortaja de motor. La imagen fue adquirida con el videoscopio industrial IPLEX NX, cuya capacidad permite llevar a cabo mediciones fiables con distancias de punta a objetivo hasta de 60 mm (2,4 pulg.).

Aquí, se definió un plano de referencia en la superficie plana de la mortaja. Es posible visualizar rápidamente la orientación correcta del plano al alternar al modo 3D. Para adquirir mayor legibilidad, es posible agregar una codificación cromática tal como se muestra en la imagen a continuación.

La codificación cromática en un modelo 3D indica si los puntos en una superficie están por debajo o arriba del triángulo del plano de referencia definido. Verde: en el plano de referencia. Rojo: por debajo. Azul: por arriba.

Después de asegurarse de que su plano está definido correctamente, medir la distancia entre extremos también es fácil. En la imagen anterior, el píxel seleccionado medía 1,48 mm a partir del plano de referencia definido por el triángulo.

Videoscopios modernos para mantener la confianza en la aviación del futuro

Las inspecciones aeroespaciales son esenciales para emprender viajes aéreos eficientes en total seguridad. Las capacidades de medición precisa de las inspecciones visuales remotas, como la medición estereoscópica con el modelado 3D, proporcionan la justa confianza para llevar a cabo inspecciones aeronáuticas hoy y en el futuro.

Contenido relacionado

Video: Modelado 3D del IPLEX NX

Nota de aplicación: Inspecciones visuales de motores de reacción comercial

Folleto: Videoscopio industrial IPLEX NX

Contáctenos