En el célere mundo de la ingeniería automovilística, cada componente juega un papel crucial para asegurar el óptimo rendimiento, duración y seguridad de los vehículos. Uno de los materiales clave para los componentes producidos por la industria automovilística es el aluminio. Reconocido por su peso liviano y resistencia de material, el aluminio se usa para hacer vehículos más ligeros, seguros y eficientes en el empleo de combustible.

El aluminio es versátil. Está presente en una variedad de aleaciones que ofrecen propiedades mecánicas únicas, como una gran conformabilidad y una óptima relación entre dureza y peso. Las propiedades específicas de las aleaciones de aluminio las hacen idóneas para diferentes componentes de automoción; por tanto, se usa una variedad de aleaciones en todo el vehículo para optimizar su rendimiento.

Además, los acabados y revestimientos superficiales apropiados ofrecen a las piezas automotrices de aluminio una capa adicional de protección y de utilidad. El tratamiento superficial correcto para las piezas de aluminio permite aumentar su atractivo estético, protegerlas contra la corrosión, el desgaste y otros factores ambientales.

Con estos principios en mente, el rendimiento del vehículo dependerá de si el material y el revestimiento correctos han sido usados para la pieza apropiada. A pesar de que los fabricantes de equipos original (OEM) siguen procesos de calidad estrictos, los fabricantes de automóviles deben confirmar la integridad de los materiales entrantes a partir del proveedor OEM a fin de asegurarse del control y la garantía de calidad. Esto comprende la verificación del espesor de los revestimientos que cubren las piezas automotrices OEM de aluminio.

En esta publicación, expondremos los varios tipos de acabados y revestimientos de aluminio que se usan en la industria automotriz, con el fin de resaltar sus ventajas económicas y físicas. Asimismo, conozca un eficiente instrumento de control de calidad dedicado a las mediciones y análisis de espesor de los revestimientos de aluminio.

Cuatro tipos de acabados y revestimientos de aluminio para los componentes de automoción

Existe una variedad de tratamientos superficiales y opciones de revestimiento de aluminio para las piezas y componentes de automoción. Entre estos destacan:

1. Anodización

La anodización es una técnica superficial muy conocida para las piezas automotrices OEM de aluminio. Consiste en la creación de una capa de óxido protector sobre la superficie. Esta capa mejora la resistencia a la corrosión y permite aplicar algunas opciones de colores. Asimismo, el aluminio anodizado proporciona durabilidad, una resistencia incrementada y excelentes propiedades de adhesión. Estas propiedades la hacen idónea para paneles, ruedas y otros componentes de la estructura externa de un automóvil.

2. Revestimientos por conversión sin cromato

Los revestimientos o recubrimientos por conversión sin cromato forjan una capa protectora sobre las superficies de aluminio que aumenta la resistencia de esta últimas a la corrosión. Estas capas ofrecen una excelente adhesión para aplicaciones de pintura subsecuentes. Se usan ampliamente en aplicaciones clave, como para los componentes de motores y piezas aeroespaciales.

Una capa de titano/circonio (Ti/Zr) es uno de los ejemplos más observados. Se forma por pulverización de un agente químico dedicado al tratamiento Ti/Zr, para luego ser enjuagada y secada. El tratamiento Ti/Zr es utilizado por varios fabricantes de automóviles debido a la mejora que ofrece a nivel de la durabilidad de la adhesión.

3. Pintura electrostática

La pintura electrostática (o en polvo) consiste en la aplicación de un polvo seco para cubrir la superficie de una pieza. Este polvo seguirá un procesamiento de endurecimiento hasta formar una capa protectora y decorativa. La técnica ofrece una excelente duración, resistencia a químicos y una amplia variedad de opciones de colores. Las piezas de aluminio pintadas electrostáticamente pueden encontrarse en varias áreas de un vehículo, como en los componentes del chasis y armaduras internas.

4. Galvanoplastia

La galvanoplastia (o electrodeposición) es una técnica que implica la adición de una capa de metal sobre la superficie de aluminio (sustrato metálico) mediante deposición electroquímica (en una solución electrolítica). Esta técnica mejora significativamente la resistencia a la corrosión, proporciona un acabado fino y liso, y puede usarse para otorgar aspectos decorativos. Las piezas de aluminio tratadas por galvanoplastia son usadas comúnmente en la armadura externa de un vehículo y para acentuar aspectos decorativos.

Con el interés de poder ofrecer vehículos eléctricos (EV) ligeros, se han logrado diversos avances en el marco de las tecnologías de revestimiento. Los esfuerzos de investigación y desarrollo se han enfocado en crear revestimientos que mejoran la resistencia a la corrosión, la durabilidad y las propiedades que suponen un ahorro de peso.

Entre estos avances, es posible observar los revestimientos de nanocristales, los revestimientos de películas finas, y los revestimientos avanzados de compuestos, los cuales pueden ofrecer una protección optimizada a la vez que mitigan la ganancia de peso. Tales innovaciones se alinean con el objetivo de disminuir el peso del vehículo, a la vez que proporcionan un óptimo rendimiento y protección.

Calidad que importa: La tecnología XRF para medir el espesor de revestimientos desde la escala micrométrica hasta la nanométrica

Para los ingenieros y fabricantes automovilísticos, asegurar una calidad estable, así como el cumplimiento de las especificaciones, es crucial. Un aspecto clave del control de calidad es medir de forma exacta el espesor del revestimiento superficial.

Considerando esto, la tecnología de fluorescencia de rayos X (XRF) surge como solución fiable y eficiente, incluso en el caso de muestras con formas refinadas. La tecnología XRF es una técnica analítica no destructiva que mide la composición elemental de los materiales. También, puede determinar de forma precisa el espesor de los revestimientos en superficies de aluminio, sin dañar las piezas.

Técnico que ejecuta un análisis en revestimientos usando el analizador XRF portátil.

La fluorescencia de rayos X es una técnica bien reconocida debido a los varios beneficios que proporciona al medir el espesor de revestimientos:

Ensayo no destructivo: La tecnología XRF mide el espesor del revestimiento sin comprometer la integridad ni la usabilidad de las piezas OEM de aluminio.

Exactitud y precisión: Los analizadores XRF proporcionan mediciones de espesor de gran exactitud y repetibilidad a partir de los revestimientos bajo ensayo, lo que reduce riesgos de variación con respecto a las especificaciones.

| Espesor de revestimiento de Ti | Espesor de revestimiento de Zr | ||

|---|---|---|---|

| Labor. | XRF | Labor. | XRF |

| 4,74 | 4,5262 | 1,94 | 1,6535 |

| 9,87 | 9,4366 | 4,47 | 4,1885 |

| 16,13 | 17,075 | 5,61 | 6,2165 |

| 22,67 | 23,5199 | 11,51 | 11,7935 |

| 28,36 | 27,2368 | 17,19 | 16,8635 |

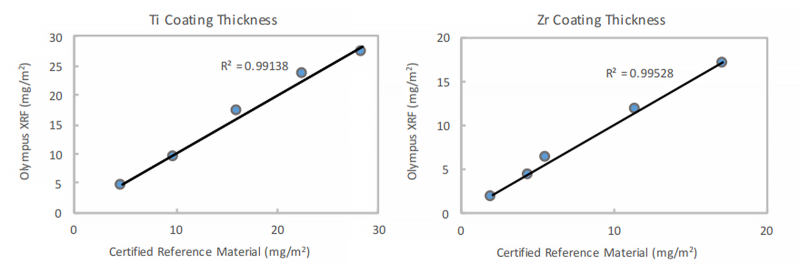

Los datos del gráfico evidencian la correlación entre los resultados obtenidos usando el analizador XRF portátil Vanta™ y los materiales de referencia para el espesor del revestimiento en titanio (Ti) y en circonio (Zr).

Eficiencia en tiempo y costo(e): La tecnología XRF ofrece mediciones rápidas, que minimizan las paradas e incrementan la productividad. Se elimina la necesidad de emplear ensayos destructivos o preparaciones de muestras complejas, lo cual aporta un ahorro de costos(es) significativo.

Versatilidad: Los analizadores XRF pueden medir una amplia variedad de revestimientos, como las capas anodizadas, los revestimientos (o recubrimientos) por conversión y más. La serie de características que posee lo hacen apropiado para varias aplicaciones automotrices.

Si desea conocer más sobre el funcionamiento de la tecnología XRF en el control de calidad de revestimientos, visualice del siguiente video:

Presentación de la tecnología XRF en líneas de producción para la Calidad 4.0 de la fabricación de automóviles

A veces, se requiere ejecutar un control preciso del espesor de los revestimientos a una escala nanométrica: un nanómetro, o nm, es una medida de longitud que equivale a una millonésima parte (10^-9 m) de un metro. En el caso del control de espesor nanométrico, la uniformidad a nivel del procesamiento de medición es primordial. Por tanto, el control manual no siempre es el procedimiento idóneo.

Nosotros ofrecemos un sistema de control automático para líneas de procesamiento que se ajusta a las prácticas de la Calidad 4.0. Con el brazo robótico que alberga el analizador XRF en línea, es posible analizar puntos de control en tiempo real y proporcionar un control de calidad completo del tratamiento superficial.

Confianza en la calidad del revestimiento para las piezas automotrices de aluminio

En una industria automotriz evolutiva, los acabados y revestimientos superficiales son indispensables para optimizar el rendimiento, la protección y el atractivo visual de las piezas OEM de aluminio. Desde el tratamiento por anodización, hasta aquel de conversión sin cromato, pintura electrostática, galvanoplastia y revestimientos orgánicos, todos sirven a distintos propósitos y contribuyen a la durabilidad y funcionalidad general de los componentes de automoción. Con la selección del tratamiento superficial apropiado, los ingenieros automovilísticos pueden garantizar un óptimo rendimiento, una larga vida útil y la satisfacción del cliente.

Recuerde que el tratamiento superficial y el control de calidad son indisociables cuando se trata de piezas de aluminio de la industria automotriz. Al mantenerse informados sobre los últimos avances en tratamiento de superficies y tecnologías pioneras de integración, como la técnica XRF, los ingenieros automovilísticos pueden innovar, llevar el rendimiento del producto a un nivel más alto y alcanzar reconocimiento en una industria tan dinámica.

Contenido relacionado

Fluorescencia de rayos X (XRF) para recubrimientos por conversión sin cromato

Video: DURA Automotive usa el analizador XRF portátil Vanta™ para el control de calidad

De grueso a fino: Tecnología XRF para medir el espesor de revestimientos