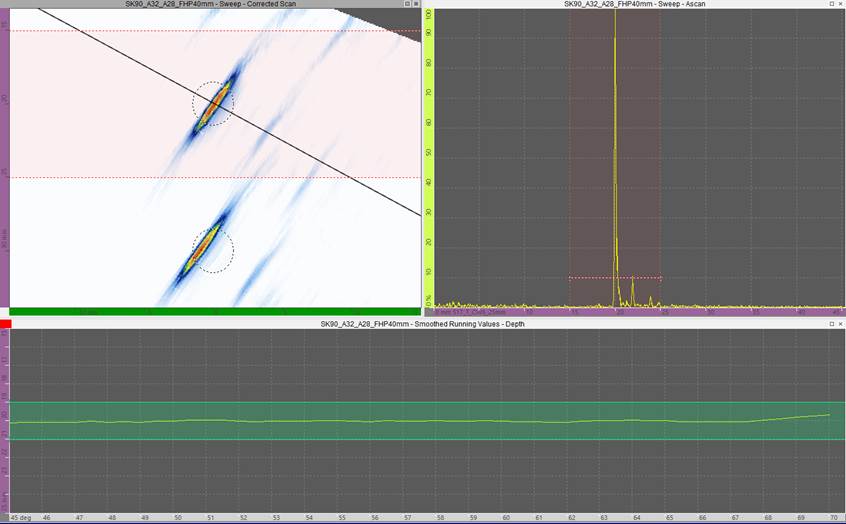

En la imagen anterior se muestra una calibración típica de retardo de suela (zapata) que usa un bloque de calibración (o estándar de referencia) con taladros laterales (SDH). Es posible que ya esté familiarizado con imágenes de este tipo en donde el centro de la perforación lateral se ubica a 0 m. Sin embargo, a pesar de que la representación puede parecer correcta y conforme, esta será analizada con mayor profundidad, además de examinar los principios básicos. En este blog se explicará por qué el método usado es realmente incorrecto y cómo degrada la precisión del retardo del haz.

Calibración de taladros laterales: No es tan sencillo como se cree

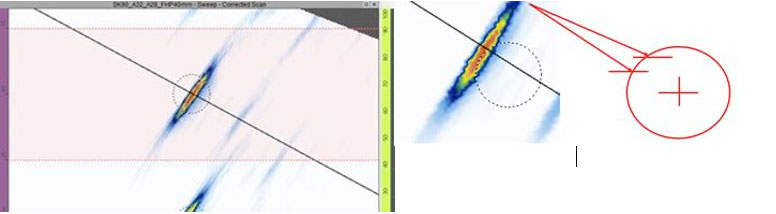

Un taladro lateral (side-drilled hole, SDH) es un buen reflector ultrasónico para un propósito específico. Independientemente del ángulo del haz generado, el reflector circular siempre devolverá la señal a la sonda. Por dicha razón, se define un radio en un bloque de referencia de tipo IIW que permitirá medir la profundidad en busca de la velocidad precisa, etc. Sin embargo, el área roja que se ve en la representación de datos sectoriales no reproduce el centro real del SDH. De forma más concreta, es donde el sonido entra en contacto por primera vez con la pared curva del SDH.

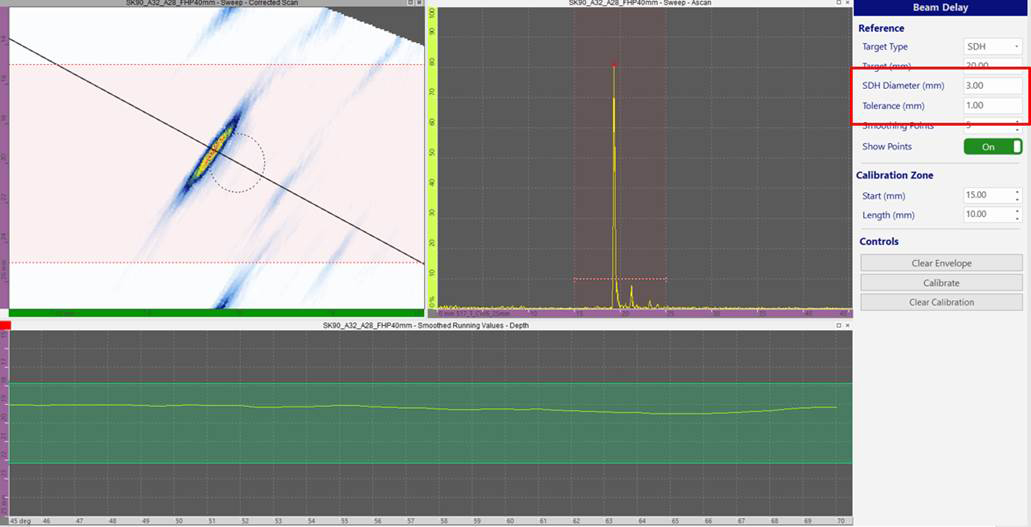

La calibración del retardo de suela (zapata), que se visualiza a la izquierda, puede parecer correcta; sin embargo, basa de forma imprecisa el tiempo de vuelo (TOF) del rayo en el centro de la perforación lateral (SDH). Por su parte, la calculadora de corrección del software WeldSight toma en cuenta el diámetro y la curvatura del SDH (derecha); esto hace que la calibración del retardo del haz sea más precisa.

El cálculo corregido del SDH mejora la precisión del retardo del haz

El calibrador de Retado del haz, incluido en el software WeldSight, ayuda a mitigar esta imprecisión. Este cuenta con un algoritmo de corrección automatizado que toma en cuenta los diámetros de las perforaciones o taladros laterales. Su corrección se aplica en diferentes ángulos a lo largo de la curvatura, en lugar de usar la profundidad central de la perforación, tal y como se mencionó anteriormente.

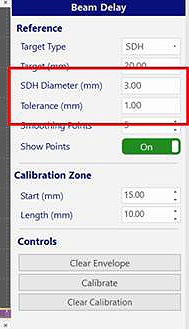

A través del siguiente cuadro de diálogo Retardo del haz se puede apreciar que la tolerancia sigue siendo compatible en 1 mm, pero también se introduce el diámetro del SDH (3 mm). El software usa este valor para calcular el desplazamiento entre el centro del SDH y el tiempo de vuelo dedicado al haz real que cruza el radio. Note cómo el área de tolerancia (zona verde inferior en la pantalla de datos) refleja el desplazamiento para incluir el tamaño del SDH sin exceder la tolerancia de 1 mm. El uso de este método significa que el tiempo de vuelo (TOF) en los cálculos de retardo del haz es incluso más preciso que con el método de calibración SDH típico.

El diámetro del taladro lateral (3 mm) es introducido en el cuadro de diálogo Retardo del haz para que la posición de reflexión sea calculada con precisión y el área de tolerancia (la zona verde inferior en la pantalla de datos) siga cumpliendo con el estándar de 1 mm.

El software WeldSight ejecuta todos los cálculos por usted; por lo tanto, es una manera fácil de mejorar la precisión de la calibración del retardo de la suela (zapata), y aumentar la fiabilidad de sus resultados.

Contenido relacionado

Video: Software WeldSight™ para el detector de defectos OmniScan™ X3

Video: Olympus alrededor del mundo: Calibración del retardo de suela (zapata) en el OmniScan ™ X3