Separación de las partículas metálicas y no metálicas y reconocimiento de partículas no contaminantes

En la quinta parte de esta serie de seis publicaciones, revisaremos cómo distinguir las partículas reflectantes (consideradas metálicas) de las partículas no reflectantes (consideradas no metálicas), además de cómo identificar las fibras (partículas no contaminantes). Aquí es donde la separación de partículas reflectantes y no reflectantes y la identificación de fibras encajan en el proceso general de inspección de la limpieza técnica:

- Preparación

- Extracción

- Filtro

- Secado y pesaje

- Inspección

- Adquisición de imágenes

- Detección de partículas

- Medición y clasificación de tamaño de partícula

- Extrapolación y normalización de conteo de partícula

- Cálculo de nivel de contaminación

- Definición de norma de limpieza

- Verificación máxima de aprobación

- Separación de partículas reflectantes y no reflectantes

- Identificación de fibras

- Revisión de resultados

- Creación de informe

Separación de partículas reflectantes y no reflectantes

Las partículas metálicas son mucho más duras y pueden causar un daño mucho mayor que las partículas no metálicas.

Las partículas metálicas y no metálicas se distinguen por la forma en que la luz de incidencia se refleja en ellas. La luz de incidencia en la membrana del filtro y las partículas no metálicas se dispersan solo de manera difusa. Independientemente de la luz de incidencia, la luz «reflejada» no es polarizada. Aunque la luz de incidencia sea polarizada, no tendrá efecto al analizar la polarización en la cámara. La membrana de filtro siempre es más brillante que las partículas recogidas en ella.

Cuando la luz de incidencia impacta en una partícula metálica podemos ver una reflexión real. Esta reflexión de luz en una superficie metálica no cambia la polarización de la luz. Esta diferencia es aprovechada en el método clásico de inspección de limpieza. La polarización de la luz reflejada se puede analizar en la cámara: las partículas metálicas se vuelven muy brillantes cuando el polarizador y el analizador se colocan en paralelo.

El método clásico de detección de partículas metálicas requiere dos imágenes (Fig. 1). La primera imagen detecta todas las partículas y la segunda imagen destaca las partículas metálicas. El analizador se debe girar 90° entre las dos adquisiciones de imagen. Esto lleva mucho tiempo y requiere ajustes especiales y la alineación de las dos imágenes.

|  |

Figura 1: Membrana de filtro con todas las partículas detectadas y mostradas como imágenes oscuras (izq.). Membrana de filtro con partículas metálicas mostradas como imágenes más claras (der.).

Nuevo proceso de una sola imagen

Nuestro sistema de inspección de limpieza técnica CIX presenta un novedoso método que recoge toda la información necesaria en una sola toma. En este método patentado, el haz de luz de incidencia se polariza. Mediante una placa de retardo se cambia la polarización de una banda del espectro de luz y, como resultado, la polarización de la luz de incidencia es diferente para los distintos colores.

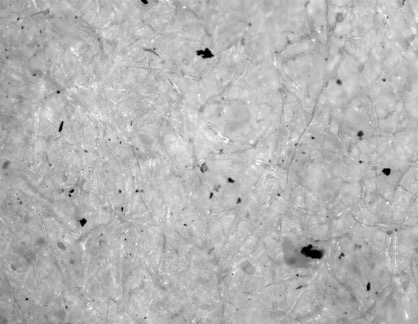

La reflexión difusa de las partículas no metálicas en la membrana de filtro es idéntica a la configuración clásica (Fig. 2). La luz reflejada no es polarizada en todos los rangos cromáticos y no tiene que analizarse. La membrana de filtro es más brillante que las partículas recogidas en ella.

Figura 2: Reflexión difusa de partículas no metálicas con el sistema de inspección de limpieza técnica CIX de Olympus.

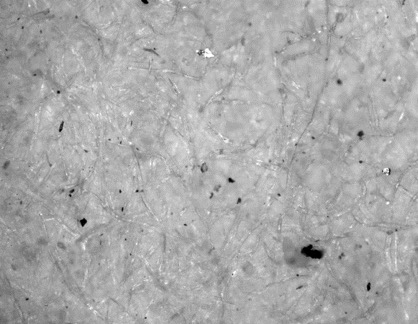

La reflexión real de las partículas metálicas también sigue el principio clásico y preserva la polarización de la luz (Fig. 3). Pero debido a que se conoce la polarización de cada color, es posible detectar partículas metálicas directamente en la imagen en color; las partículas metálicas se vuelven brillantes sólo para un color especial.

Figura 3: Reflexión real de partículas no metálicas con el sistema de inspección de limpieza técnica CIX de Olympus.

Con el sistema CIX solo se necesita una imagen en color para separar las partículas reflectantes (metálicas) y las no reflectantes (no metálicas). No es necesaria una segunda adquisición de imágenes en combinación con la rotación del analizador. Este método único ofrece una ventaja de tiempo significativa y utiliza una construcción robusta sin partes mecánicas móviles y giratorias.

Identificación de fibras

Las partículas son impurezas que se lavan de la superficie de la muestra. Las fibras, sin embargo, a menudo tienen un origen diferente, como la ropa de trabajo, los trapos o el polvo del laboratorio. Las fibras de tejido no suelen ser críticas para la función del componente técnico, por lo que se deben reconocer y contar por separado al evaluar un examen de limpieza.

Una fibra se caracteriza por su forma alargada (Fig. 4). La relación de aspecto entre la longitud y el ancho se denomina fibrosidad y debe ser del orden de 10:1 a 20:1 (dependiendo del estándar que se utilice). Esto significa que las fibras deben ser significativamente alargadas (en comparación con otras mediciones de fibras como en la investigación del asbesto donde las fibras individuales son rectas como una aguja pero la fibrosidad debe ser sólo de 3:1). |

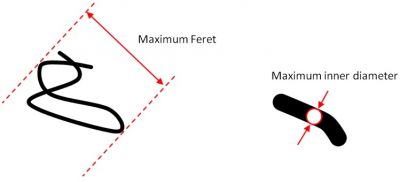

Las fibras de una membrana de filtro pueden no estar rectas sino dobladas. Por esta razón, una medición del diámetro máximo de Feret no da un buen resultado para la longitud de la fibra (Fig. 5). Como primera estimación, la longitud de la fibra se puede calcular como cociente de su área y su diámetro interno máximo (Fig. 5). Esto es posible si se presume que la fibra tiene el mismo ancho en toda su longitud. |

Las medidas más precisas de la longitud de la fibra siguen el esqueleto de la fibra y calculan la longitud de la fibra estirada (Fig. 6). Esto lleva mucho tiempo y no se puede hacer para todas las fibras detectadas. |

Ahora que hemos recorrido todos los pasos del proceso de inspección de limpieza técnica relacionados con la obtención de imágenes y datos, estamos listos para revisar nuestros resultados y crear informes de datos. Consulte la última parte de nuestra serie de seis publicaciones sobre el «Análisis del proceso de limpieza técnica»: «Revisión de resultados y generación de informes».

Contenido relacionado

Análisis del proceso de limpieza técnica — Primera parte

Análisis del proceso de limpieza técnica — Segunda parte