Los [materiales] compuestos por polímero reforzado con fibra de carbono (CFRP) se traducen en materiales plásticos livianos pero resistentes que contienen fibras de carbono. Debido a sus buenas propiedades mecánicas, los materiales hechos de CFRP son empleados en la fabricación de una amplia variedad de piezas destinadas a la industria automotriz, aeroespacial y otras. Puesto que la producción de materiales compuestos hechos de CFRP es creciente, es importante encontrar procesos de inspección rápidos y efectivos.

A través de un estudio publicado como parte del programa de la 19ª Conferencia Mundial sobre Ensayos No Destructivos (WCNDT), Jatzlau et al. detallan cómo descubrieron que el modo de resonancia del controlador de adherencia BondMaster™ de Evident permitía detectar de manera fácil, rápida y rentable las diferencias cualitativas en la porosidad de las piezas automotrices fabricadas con CFRP.

El objetivo de su estudio era examinar los métodos de ensayo no destructivos (END) a partir del análisis de la resonancia acústica para identificar el método de control/aseguramiento de calidad e inspección de defectos más eficaz para las piezas de CFRP. En los experimentos que se ejecutaron por medio de este estudio, se usaron muestras de CFRP con defectos provocados por impacto, ondulación de fibra y porosidad. Los autores seleccionaron el controlador de adherencia BondMaster para identificar piezas de CFRP con errores de fabricación o daños durante la operación.

En los resultados del estudio se concluye que: «En comparación con otros métodos END, como el ultrasonido y la termografía, el análisis de resonancia acústica permite una identificación simple y rápida de las piezas defectuosas, así como la localización aproximada de sus defectos. Luego, las piezas marcadas pueden seguir una inspección más profunda por medio de instrumentos de ensayo más complejos a fin de examinar con precisión la ubicación, el tipo y el tamaño de los defectos».

Para obtener más información sobre el estudio y los resultados, consulte el documento completo aquí.

El papel de los componentes y las estructuras adheridas por adhesivos en la industria automotriz

Tanto los componentes como las estructuras unidas por adhesivos se han convertido en una parte importante de la fabricación en la industria automotriz. La integridad y fiabilidad de las adherencias son fundamentales para producir productos acabados de alta calidad.

El ensayo por resonancia, en este caso, permite detectar fácilmente las delaminaciones. Este método también detecta muchos tipos de pérdidas de adherencia, como el desprendimiento de revestimiento a núcleo en estructuras compuestas alveolares.

Sin embargo, la configuración y el funcionamiento de los ensayos de resonancia pueden ser difíciles. El ensayo requiere un acoplante líquido, lo que dificulta el escaneo de la unión. Además, existen acoplantes líquidos que no están permitidos para algunos materiales compuestos ni estructuras debido a una posible contaminación.

El instrumento BondMaster 600 ofrece métodos de control de adherencia que no requieren acoplante, como el análisis de impedancia mecánica (MIA) y la técnica de emisión-recepción (pitch-catch). El método de inspección por resonancia, disponible en el modelo BondMaster 600M, destaca en especial en la detección de delaminaciones y desprendimientos al ser aplicado en una variedad de estructuras compuestas. Y funciona mejor en materiales compuestos de revestimientos delgados.

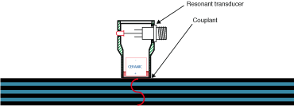

Ensayo de adherencia en modo de resonancia: Funcionamiento

El método de resonancia usa sondas de contacto por ultrasonido con un ancho de banda estrecho. Este método se basa en el cambio de impedancia de la sonda de ultrasonido de fuerte resonancia y alta sensibilidad Q cuando es acoplada a un material. La impedancia eléctrica medida a partir de la sonda es afectada por la impedancia acústica de la muestra bajo ensayo y , a su vez, la impedancia acústica de un [material] compuesto específico es alterado por cualquier pérdida de adherencia.

Un desprendimiento actúa como una placa delgada que vibra, lo que genera una onda estacionaria cuando el espesor es igual a múltiplos impares (1, 3, 5, etc.) de la longitud de la onda acústica en la placa.

Esta es la fórmula de una longitud de onda: l = v/f ; donde «v» hace referencia a la velocidad del sonido en el material, y «f» hace referencia a la frecuencia de resonancia. Por tanto, cuanto más delgada es la capa, mayor es la frecuencia de resonancia.

La siguiente Figura 1 muestra una sonda de resonancia acoplada a una pieza bajo ensayo, con un desprendimiento en una unión, y la onda estacionaria resultante.

Figura 1. Onda estacionaria resonante en una placa delgada o desprendimiento de unión.

Esta es la fórmula de la impedancia acústica: Z = rVtanh[ai(ß kt)]; donde «a» es la constante de reflectividad, «ß» es el cambio de fase, «t» es el espesor de la placa, y «k» es la cantidad de ondas.

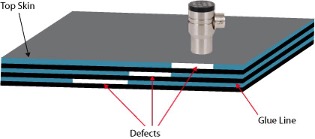

En una unión adherida con adhesivo, los cambios en el espesor efectivo producidos por el desprendimiento afectarán de forma significativa la fase y la amplitud de la señal en la frecuencia de resonancia de la sonda. En una unión multicapa, la fase está relacionada con la profundidad de la capa desprendida, tal y como se muestra en la Figura 2.

Figura 2. Ensayo de desprendimiento multicapa.

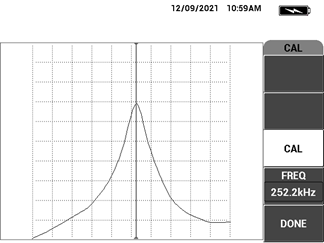

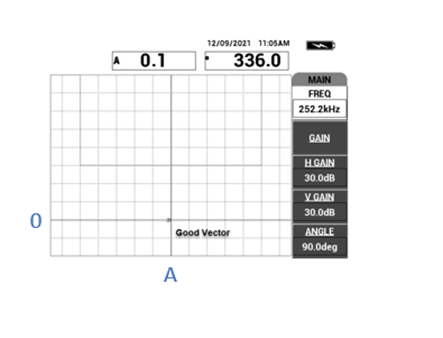

El controlador de adherencia BondMaster 600M indicará automáticamente la frecuencia de resonancia de la sonda en el aire a través del escaneo sobre un rango de frecuencia y localización cero/nula de la fase.

A partir de ese momento, el instrumento operará a esa frecuencia. La Figura 3 ilustra el funcionamiento correcto de la sonda.

Figura 3. El instrumento BondMaster 600M escanea sobre el rango de frecuencia de una sonda y muestra las características de resonancia de la sonda. Confirmar la frecuencia de resonancia valida el correcto funcionamiento de la sonda.

Al acoplar la sonda a una pieza de material compuesto hace que esta última actúe como elemento amortiguador, lo que reduce la amplitud y aumenta el ancho de banda de la sonda, además de cambiar la frecuencia de resonancia. La sonda se determina a 0 en el área de buena unión/libre de defectos, como se ve en la Figura 4 a continuación.

Figura 4. La sonda se determina a 0 en el área de buena adherencia/libre de defectos. 22

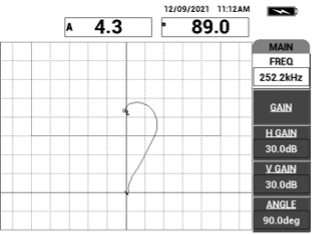

Cuando se presenta un defecto como una delaminación, el defecto alterará la frecuencia de resonancia de la sonda, lo que a su vez altera la posición del vector mostrado en la pantalla. La fase está indicada por el 0 del vector, y la amplitud «A» por la distancia desde el centro del punto nulo. Las señales en la pantalla aparecerán como en la Figura 5.

Figura 5. Ejemplo de delaminación detectada por medio del instrumento BondMaster 600M. 26

La frecuencia de la sonda se elige en función del espesor de la primera capa («piel») y el tipo de material. Ahora, con el fin de obtener una óptima sensibilidad a los desprendimientos, cuanto más delgada sea la capa, mayor debe ser la frecuencia de la sonda.

La frecuencia de la sonda debe ser proporcional a la impedancia acústica de la capa. Los materiales como el grafito o la fibra de vidrio, con baja impedancia (Z = rV, donde «Z» es la impedancia, «r» es la densidad y «V» es la velocidad de las ondas acústicas en el material), requieren sondas de menor frecuencia a diferencia de las primeras capas metálicas.

Las frecuencias en el rango de 35 a 350 kHz son útiles para la mayoría de los ensayos de adherencia, y las frecuencias más altas se usan para capas más delgadas o metálicas.

Fácil inspección de materiales compuestos laminados mediante ensayos de adherencia

Operador usando el controlador de adherencia BondMaster 600 en el modo de resonancia para inspeccionar material compuesto.

El controlador de adherencia BondMaster 600M está programado para una variedad de métodos de inspección estándares, incluyendo los siguientes métodos: radiofrecuencia [RF] en emisión y recepción, impulso en emisión y recepción, barrido en emisión y recepción, resonancia, y el método mejorado de análisis de impedancia mecánica (MIA). El modo de resonancia del controlador de adherencia BondMaster 600M mide los cambios de fase de la onda propagada/estacionaria a través de la pieza inspeccionada. Las sondas de resonancia son transductores de contacto de banda estrecha. Además, el cambio en la impedancia del cristal de la sonda es representado en la visualización de los ejes X e Y del controlador de adherencia BondMaster 600M.

El modo de resonancia es un método fácil y fiable para detectar la delaminación. Generalmente, es posible estimar la profundidad de la delaminación mediante la rotación de fase de la señal. El modo de resonancia en el controlador de adherencia BondMaster 600M es muy fácil de operar, debido —en gran parte— a los ajustes predefinidos de fábrica para las aplicaciones de materiales compuestos laminados.

Fácil integración los ensayos de adherencia en sistemas automatizados de alta velocidad

Similar al detector de defectos por corriente de Foucault NORTEC™ 600, el controlador de adherencia Bond Master 600 puede combinarse fácilmente y sin problemas en sistemas de inspección integrados y está diseñado para funcionar de manera coherente en entornos industriales.

Obtenga más información sobre las ensayos de adherencia en nuestro informe técnico o Contáctenos para una demostración en persona o virtual.

Contenido relacionado

Control de adherencia por adhesivos en múltiples modos

Soluciones para inspeccionar materiales compuestos

Video: Guía avanzada para hallar la frecuencia correcta a fin de inspeccionar compuestos alveolares

Contáctenos