ASM International es una sociedad profesional sin ánimo de lucro centrada en proporcionar conocimientos científicos, de ingeniería y técnicos a sus miembros y a la comunidad de la Ciencia de los materiales. En sus laboratorios de educación y experimentación, se trabaja de forma regular con soluciones de inspección innovadoras que presentan un potencial para optimizar el control/aseguramiento de calidad en la fabricación.

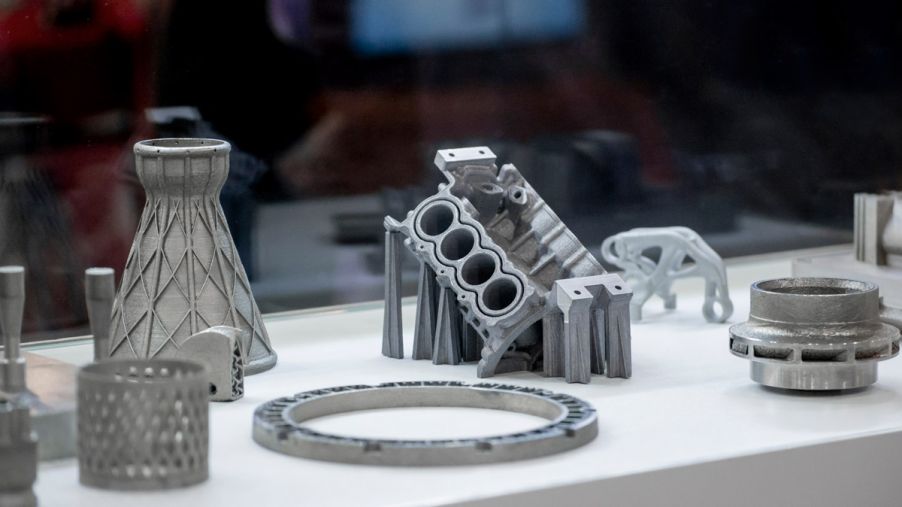

La nueva aplicación en la que se trabaja es la fusión selectiva por láser (SLM): un proceso de fabricación aditiva que aplica tecnología láser para soldar material en polvo y formar un objeto tridimensional. Es como una impresión 3D, pero dedicada a piezas metálicas. Uno de los desafíos analizados por ASM International es la forma de evaluar la calidad de las piezas impresas en 3D.

¿Pero, cómo funciona la fusión selectiva por láser?

El proceso comienza al aplicar el material en polvo, en forma de capa delgada, sobre una placa base. Un láser muy fino funde el material en polvo de forma selectiva y hace que se suelde. Mediante la creación de miles (o muchas más conforme al tamaño de la pieza) soldaduras diminutas en múltiples capas y la extracción del material en polvo inutilizado, los usuarios pueden crear eficazmente un objeto metálico tridimensional.

Todo el proceso es controlado por un/una PC, y es necesario configurar adecuadamente casi 200 parámetros por cada parte que debe crearse. Si la configuración es inadecuada, pueden generarse problemas durante el proceso de fabricación o una calidad de pieza deficiente. Por ejemplo, si el sistema no está configurado correctamente, podrían crearse vacíos o porosidades. Dichos defectos debilitarían los extremos de la pieza, lo que conllevaría a fallos prematuros.

Existen tecnologías que pueden ser aplicadas para evaluar la calidad de las piezas creadas por la técnica de SLM. Una de las más comunes es la tomografía computarizada, o TC. La TC usa rayos X para capturar una serie de cortes transversales 2D de una pieza. Estos cortes pueden ser reconstruidos en una representación 3D para que los usuarios puedan visualizar las características de las partes externas e internas. Si bien es eficaz, el uso de este método por sí solo consume mucho tiempo. Y, en la fabricación aditiva, la velocidad y la eficiencia son fundamentales.

Experimentos con la microscopía confocal de escaneo láser

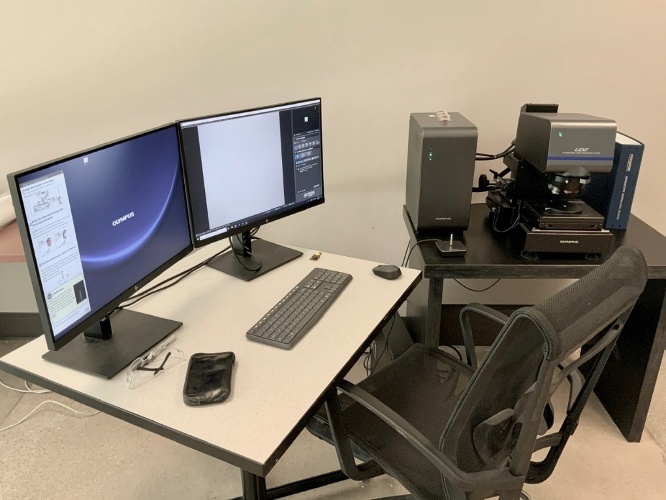

En su laboratorio, ASM International cuenta con un microscopio confocal láser LEXT™ OLS5000 de Olympus. El microscopio LEXT OLS5000 es usado en muchas aplicaciones de inspección para medir la forma y la rugosidad de la superficie de una muestra a nivel submicrónico. Entre la ventajas de este microscopio destacan la velocidad, la facilidad de uso, la larga distancia de trabajo y la precisión de las imágenes.

John Peppler, metalúrgico principal y director de laboratorio de ASM International, utilizó el microscopio OLS5000 para poder acelerar el proceso SLM. En concreto, usó el microscopio LEXT OLS5000 para caracterizar la forma de la soldadura y, posteriormente, comparó los resultados con los de la tomografía computarizada.

Evaluación de los defectos en las piezas impresas

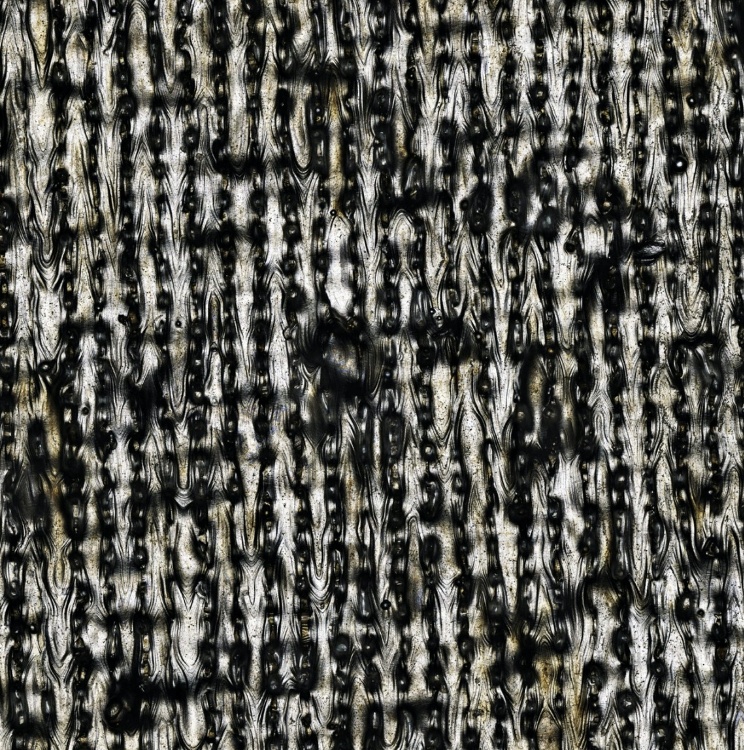

La capa superior de la parte impresa muestra las soldaduras que han sido formadas. Tanto la forma de las soldaduras como los espacios entre ellas tienen mucho que ver con la localización y evaluación de los defectos potenciales, lo que hace que el análisis de este tipo de formas sea un punto fuerte del microscopio LEXT OLS5000.

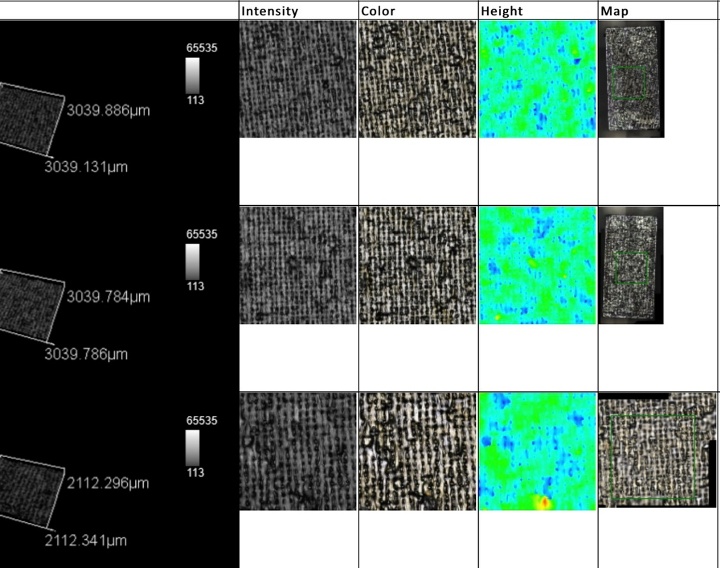

Preparar y completar una evaluación completa de un componente mediante la tomografía computarizada toma alrededor de 3 horas. Con el microscopio LEXT OLS5000, se requiere tan sólo una hora para escanear un área de 3 mm × 3 mm a fin de determinar la rugosidad de la superficie. Asimismo, Peppler ha usado el microscopio LEXT OLS5000 para capturar medidas de perfil lineal simples de la pieza; y, cada uno de estos escaneos ocupó un par de minutos.

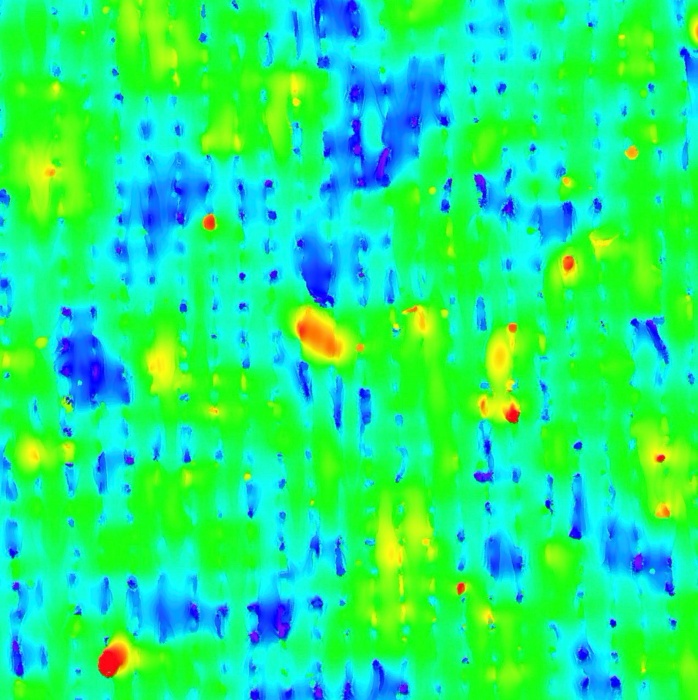

Imagen en color captura por el escaneo de 3 mm × 3 mm con una gran distancia de trabajo y objetivo 50X |  Mapa de altura de la misma zona mostrada en la imagen de la izquierda |

Aunque los datos del LEXT OLS5000 no muestran la composición interna completa de la pieza, el microscopio fue eficaz para evaluar los picos y hendiduras presentes en la superficie de la pieza. Permitió a los usuarios definir una «hendidura» como la medición de una profundidad específica bajo la superficie de la pieza para luego visualizar dicho tipo de mediciones. El mapeo proporcionado por el microscopio láser permite mejorar potencialmente la calidad de los componentes al cerciorarse de que el sistema SLM funciona correctamente. Si, por ejemplo, se visualizan grandes hendiduras entre las soldaduras de la capa superior cuya presencia es definida como improbable, puede asumirse de forma razonable que dichos vacíos se encuentran también o probablemente dentro de la pieza, lo que implicaría una verificación de la integridad de la pieza mediante una tomografía computarizada.

Imágenes capturadas por un microscopio LEXT OLS5000 en tres escaneos de 3 mm × 3 mm mostrando la intensidad, el color, el mapa de altura y el mapa de niveles.

Poner a punto el sistema SLM

La rápida capacidad del microscopio LEXT OLS5000B para medir la rugosidad lineal es útil en especial cuando se busca lograr una configuración correcta del sistema. Cada máquina SLM posee un conjunto de parámetros que deben ser determinados adecuadamente para permitir la producción de las mejores piezas posibles. Por ende, las soluciones de ensayo que pueden facilitar la configuración de los parámetros por métodos de ensayo-error, son cruciales.

Serie de perfiles lineales de altura a través de las soldaduras formadas por la técnica SLM. Las hendiduras entre las soldaduras adyacentes son, de modo relevante, más profundas que la capa de altura de la formación, lo que indica un defecto.

Existen algunos factores clave que deben ser medidos: el número, la ubicación y la profundidad de las hendiduras en la pieza. La alta resolución del microscopio y su enfoque de medición sin contacto por láser permiten medir con precisión la profundidad de las hendiduras aún más estrechas entre las soldaduras. Peppler espera que al elaborar un mapa de los escaneos lineales, pueda crear una herramienta que ayude a los fabricantes a configurar sus máquinas de fabricación SLM no sólo bajo el aspecto de forma, sino también de solidez interna. Si bien el microscopio LEXT OLS5000 no puede ser usado como un reemplazo para la TC, representa un componente crítico en este proceso para que la configuración y los procesos de control/aseguramiento de calidad sean más eficientes.

Conclusión

La fusión selectiva por láser y otras técnicas similares de fabricación aditiva están ganando popularidad rápidamente. La capacidad de imprimir piezas metálicas en 3D con formas y geometrías complejas sin forjar o fresar es sugestiva para muchos fabricantes. Sin embargo, a medida que se desarrollan técnicas de fabricación de vanguardia, es necesario respaldarlas con tecnologías de inspección avanzadas. El proyecto de colaboración entre Olympus y ASM International tiene como objetivo ayudar a desarrollar soluciones para los nuevos desafíos tecnológicos, a través del trabajo conjunto entre educadores e investigadores y un equipamiento avanzado.

Contenido relacionado

Una guía rápida para efectuar rápidos análisis cuantitativos por XRD

Fuera de este mundo: La tecnología XRD de Olympus pisa Marte

Cinco ventajas de los analizadores XRD Olympus versus los instrumentos XRD convencionales

Contáctenos