Para las organizaciones responsables del funcionamiento y mantenimiento de aeronaves, la inspección de componentes críticos albergados en los motores aeronáuticos es un procedimiento de mantenimiento preventivo de rutina. Por tanto, para asegurar la función adecuada de las aeronaves, existen procedimientos que se establecen con el fin de proporcionar un vuelo seguro. Cada motor contiene varios componentes que deben ser inspeccionados (p. ej., los álabes de la turbina, los álabes del compresor y las cámaras de combustión).

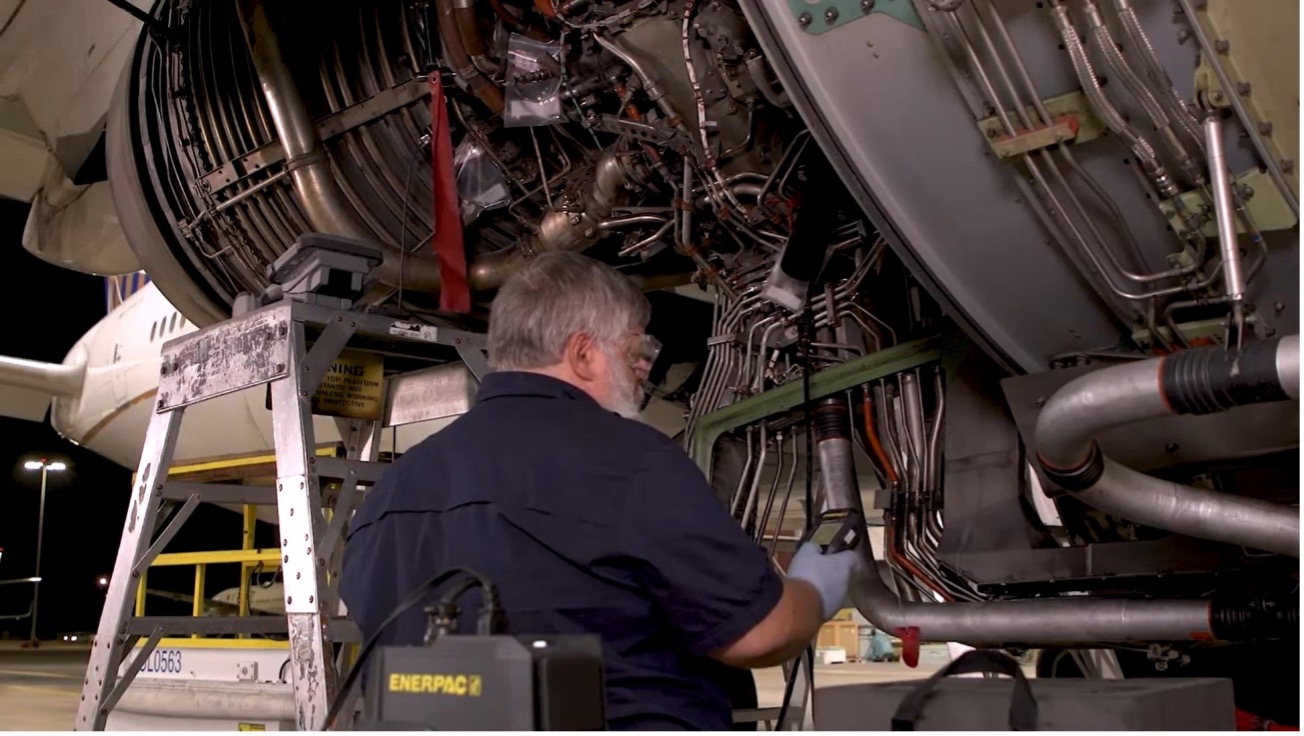

Los componentes del motor aeronáutico son inspeccionados de forma visual, principalmente para detectar posibles problemas como la corrosión, grietas o daños causados por objetos extraños. Dado que desensamblar motores para su inspección exige mucho tiempo, además de ser una tarea costosa, los videoscopios industriales son los instrumentos generalmente usados en la inspección visual de los motores aeronáuticos.

Por ejemplo, cuando se inspecciona un álabe de turbina con un videoscopio, su sonda es introducida a través del puerto de acceso del componente y asegurada en la posición que se requiere para inspeccionar claramente el álabe. Inspeccionar la condición de cada álabe mediante la fijación de una sonda y la rotación de la turbina, por lo general, es un método que se adopta en vista de una eficiencia de inspección.

Las inspecciones que usan este método duran entre una y dos horas por cada nivel de álabe. Durante la inspección, los álabes deben girar de forma constante y lenta a la misma velocidad. Para ejecutar dicha tarea, se requiere otro operador además del inspector que usa el videoscopio. Tal operador se encarga de girar manualmente el eje del motor con una herramienta y de ajustar la rotación en coordinación con el inspector para que el álabe aparezca en la pantalla de inspección del videoscopio, a una velocidad que facilite la inspección.

Desafíos de la inspección visual durante la rotación manual de los álabes de turbina

Cabe señalar que estos problemas existen cuando los álabes de turbina son girados manualmente.

A empezar por el operador que se requiere únicamente para la tarea de rotación de turbina, algo que resulta en una ineficiencia a nivel de la inspección. También, destaca la complejidad a nivel de la operación sincronizada entre el inspector y el operador de rotación cuando se encuentran en ambientes ruidosos o están inspeccionando grandes motores. Es más, las pérdidas de comunicación podrían ser fuente de daños potenciales en el motor o la sonda.

Por otra parte, el proceso de inspección visual dificulta la retención de la ubicación de los álabes potencialmente defectuosos, lo que puede provocar omisiones. Y, encima, es difícil rotar el eje del motor manualmente manteniendo una velocidad constante para que el inspector verifique fácilmente la condición de los álabes.

No obstante, existe una herramienta efectiva que resolverá estos problemas: una herramienta de rotación digital. A través de esta publicación, se expondrán las ventajas de usar la herramienta de rotación digital (DTT) Sweeney de Enerpac en combinación con un videoscopio para inspeccionar motores aeronáuticos.

Herramienta de rotación digital (DTT) Sweeney de Enerpac

Ventajas al usar herramientas de rotación digital

Las herramientas de rotación digital se usan por lo general para asistir en las inspecciones boroscópicas de los motores aeronáuticos, motores marinos y aerogeneradores. Pueden usarse para girar de forma eléctrica las turbinas de motores a través de distintos niveles de torsión, velocidad y ángulos durante la inspección de compresores y turbinas de alta presión. La herramienta de rotación digital está diseñada para mejorar la eficiencia de la inspección videoscópica en motores aeronáuticos, ya que automatiza el proceso de posicionamiento del eje rotor.

La automatización del proceso de posicionamiento del eje rotor es posible, dado que la información sobre la turbina, en el caso de todos los motores soportados por la «herramienta de rotación digital Sweeney», se encuentra normalizada en el controlador. La herramienta de rotación digital contiene información sobre los álabes previamente almacenados para cada motor y nivel compatible, lo que permite ejecutar el recuento y la identificación del álabe. También memoriza la posición de un álabe potencialmente defectuoso, lo que permite regresar y verificar nuevamente tal posición.

Esta herramienta de rotación digital elimina la necesidad de un operador adicional, dedicado únicamente a girar el eje del motor; además proporciona una mayor eficiencia que la operación manual. Favorece también una operación estable y un mantenimiento de la velocidad de rotación, un recuento automático de los álabes y un marcado —es decir, la capacidad que permite regresar automáticamente al álabe que se requiere verificar nuevamente debido a su puesta en manifiesto durante la inspección.

¿Cómo solucionar los desafíos de la inspección videoscópica en motores aeronáuticos?

Analicemos cómo la herramienta de rotación digital favorece la inspección videoscópica de los principales motores aeronáuticos. Por ejemplo, en un motor GEnx, es difícil conectar una llave de trinquete (carraca) en el motor para girarlo manualmente, ya que el puerto de acceso utilizado para girar la turbina se encuentra rodeado por tuberías y mazos de cables. Además, el rango de movimiento de la llave de trinquete (carraca) es limitado y el ángulo de giro es de apenas 15°.

Motor GEnx. Imagen por cortesía de Georges Seguin (Okki), CC BY-SA 3.0, medio de Wikimedia Commons.

Estos inconvenientes fuerzan a los inspectores de motores, así como a los operadores, a trabajar por largas horas. Los desafíos que se plantean a nivel de la inspección de motores pueden resolverse usando la herramienta de rotación digital Sweeney.

Conecte la herramienta de rotación digital al puerto de acceso del motor; el motor de accionamiento de la herramienta permitirá girar los álabes de la turbina bajo inspección.

Esta herramienta se dota de adaptadores y ejes especialmente diseñados para los motores GEnx a fin de proporcionar conexiones al motor de impulsión, incluso en áreas con puertos de acceso angostos. Después de instalar estos adaptadores y ejes, es posible inspeccionar el motor de manera segura y eficiente conectando el motor de impulsión al adaptador.

Otro elemento problemático es la fuerza necesaria para la rotación manual. Por ejemplo, el motor GEnx está clasificado como un motor mediano a grande de 55 000 a 75 000 libras de empuje (de 24947 a 34019 kilos de empuje). Girar manualmente el motor con una llave de trinquete (carraca) requiere una cantidad considerable de fuerza y estabilidad en la operación de rotación.

La salida del motor de impulsión de la herramienta de rotación digital, regulable entre 30 y 150 ft lbs (entre 40,675 y 203,37 Nm), elimina este problema, ya que el alto par de torsión permite que el motor gire a una velocidad constante. Esto se logra gracias a un motor eléctrico compacto y potente, albergado en el motor de impulsión Fruto de ello, las inspecciones de motores pueden llevarse a cabo de manera más eficiente que con la rotación manual.

Cabe resaltar que la herramienta de rotación digital presenta características que evitan que se produzcan daños accidentales durante la rotación. Por ejemplo, durante el funcionamiento de la herramienta, un sensor de sobrecarga de par de torsión integrado detiene el funcionamiento si se excede el límite de par de torsión. También puede detectar si la sonda del videoscopio se encuentra atascada en un componente de la turbina. Esto reduce en gran medida el riesgo de daños en los videoscopios y componentes de la turbina costosos, además de permitir inspecciones seguras del motor.

Consejos para inspeccionar motores aeronáuticos que presentan cajas de engranajes

Algunos motores aeronáuticos albergan cajas de engranajes en su estructura, como los motores PW1100G y V2500. Por tanto, para hacer girar el motor, es necesario rotar el sistema de alta presión a través de la caja de engranajes; los inspectores y operadores en este caso aplican un gran esfuerzo para lograrlo. Normalmente, se usa una llave hexagonal o una llave de trinquete para impulsar la rotación de este sistema. Girar el rotor de alta presión exige una gran cantidad de fuerza debido a la caja de engranajes. Y, si la fuerza no está adecuadamente regulada, el rotor de alta presión girará muy rápido.

En este caso, puede usarse una vez más la herramienta de rotación digital para hacer girar el rotor de forma estable manteniendo un alto par de torsión.

Obtenga más información sobre las herramientas de rotación digital en la inspección de motores aeronáuticos

Con el objetivo de optimizar la eficiencia de la inspección y la probabilidad de detección de defectos en motores aeronáuticos, se recomienda combinar la herramienta de rotación digital Sweeney de Enerpac con un videoscopio de la serie IPLEX™. Obtenga más información sobre estas ventajas a través del siguiente video.