El uso de metales revestidos ha aumentado a través de varios sectores industriales, como en la producción del petróleo y el gas, las instalaciones de generación de energía, la producción de químicos y, también, la fabricación de buques marinos. Los metales revestidos son utilizados principalmente para mejorar la relación costo-rendimiento de las estructuras metálicas, al mismo tiempo que se salvaguardan o incrementan la seguridad y durabilidad.

Metales revestidos

Es posible usar dos o más metales en capas, que por lo general suelen complementarse. Por ejemplo, una capa de metal puede proporcionar resistencia ante la corrosión, mientras que la otra mantiene la fuerza estructural requerida. Este tipo de combinaciones de metales revestidos son comunes en la industria petrolera en alta mar. En este caso, capas delgadas de Inconel® (superaleaciones austeníticas de base níquel-cromo) o aleaciones superdúplex pueden ser usadas junto con aleaciones de acero al carbono o acero inoxidable. Por otro lado, el uso de capas de acero inoxidable en estructuras de acero al carbono conlleva a un compromiso por aumentar la resistencia a la corrosión y mantener los costos (Esp. costes) a niveles razonables.

Entre las combinaciones metálicas posibles destacan: titanio - acero al carbono; titanio - acero inoxidable; bronce de aluminio - acero al carbono; acero inoxidable - acero al carbono; aleaciones de níquel - acero al carbono; dúplex o superdúplex - acero al carbono; aluminio - acero al carbono; etc. Los tipos de estructuras que pueden beneficiarse del revestimiento metálico pueden ser las láminas de tubos, recipientes de reactores, intercambiadores de calor, condensadores, etc.

Proceso de soldadura

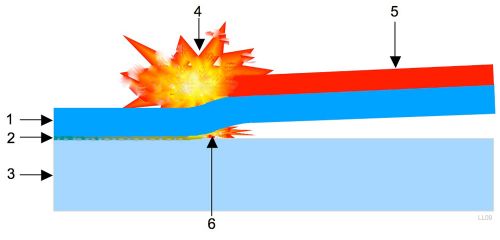

Uno de los métodos usados para unir dos metales se denomina «soldadura por explosión» (EXW, siglas en inglés); también es conocido como revestimiento explosivo. La soldadura por explosión es un proceso de estado sólido que usa carga explosiva controlada para unir dos capas de metales entre sí. El proceso inicia con dos placas/láminas metálicas. Una de ellas está hecha de un metal «convencional», como el acero al carbono, y la otra de un metal de «alta calidad», como las aleaciones superdúplex. Ambas láminas son limpiadas para retirar sus capas de óxido; a continuación, son alineadas una sobre otra usando separadores/pletinas de plástico. Después, se coloca un cerco con polvo explosivo y, por último, el detonador en la parte superior de la otra lámina. Al activar la detonación, se crea una fuerte presión entre las dos láminas metálicas creando una onda que expulsa cualquier suciedad de óxido y conlleva a la adherencia atómica de los metales entre sí (vea la Figura 1).

Este proceso puede ser realizado en ambientes abiertos o en una cúpula de vacío.

Control de calidad

El proceso de soldadura por explosión va de la mano con algunos efectos en la calidad y uniformidad de la adherencia metálica. Los defectos de fabricación pueden incluir grietas transversales micrométricas y áreas sin adhesión.

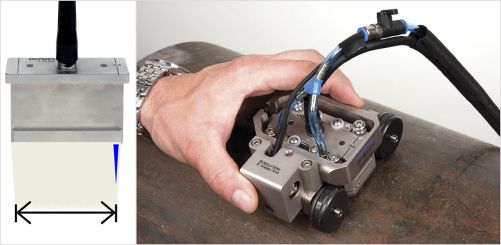

A diferencia de los métodos de ensayos destructivos que se usan para revelar microgrietas, los defectos de desprendimiento pueden ser detectados de forma eficaz mediante ensayos no destructivos por ultrasonido. Los ensayos por ultrasonido multielemento con una sonda de 64 a 128 elementos hace la inspección más eficiente, en especial cuando la sonda está montada en un escáner motorizado.

|

| Figura 2. Escáner motorizado MapROVER™ de Olympus |

Tecnología Phased Array para inspeccionar láminas revestidas

En este ejemplo, se ha usado un detector de defectos por ultrasonido multielemento OmniScan® con una sonda de 64 elementos a 7,5 MHz, más un escáner motorizado. La sensibilidad de detección requerida de esta aplicación estaba determinada para áreas desprendidas de 5 mm. La sonda se acoplaba en el metal mediante una columna de agua que elimina la necesidad de una suela (zapata) [solución HydroFORM®]. El conjunto completo de la sonda sería después montado en un soporte e integrado al brazo del escáner.

|

| Figura 3. Sonda HydroFORM con haces de ultrasonido ilustrado (a), cámara de agua y soporte (b) |

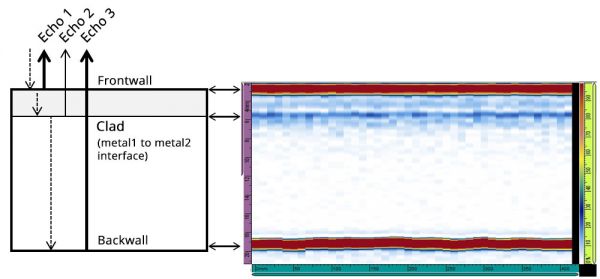

Las ventajas de usar una trayectoria de agua son un buen acoplamiento durante escaneos de alta velocidad y una resolución muy buena cercana a la superficie (cerca de 1,5 mm). Como la capa revestida, en este ejemplo, tiene un espesor de solo 5 mm, una buena resolución cercana a la superficie es sumamente importante. En la Figura 4 (abajo), puede ver los esquemas de la propagación del sonido en la pieza revestida con los ecos generados entre las interfaces de agua a metal, metal a metal y metal a aire representadas por un escaneo sectorial de 0 grados.

|

| Figura 4. Propagación de sonido (izquierda) y ecos a partir de las interfaces de un escaneo sectorial a 0 grados (derecha). Tamaño del escaneo modificado a partir del original. |

|

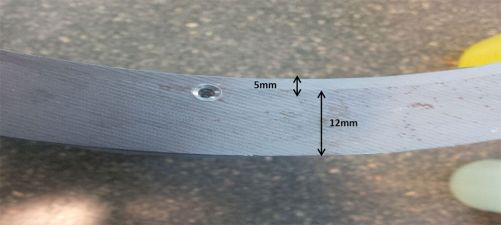

| Figura 5. Ejemplo de un metal revestido |

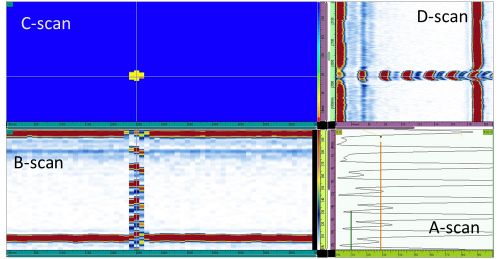

El proceso de escaneo utiliza un escáner motorizado con un brazo de escaneo de 600 mm, asegurado sólidamente al metal mediante las ruedas magnéticas. Si se requiere una resolución más baja, como de 5 mm, el índice de adquisición de datos puede alcanzar 1016 mm/s. Con el escáner MapROVER, la sonda puede viajar a lo largo del brazo de escaneo a una velocidad de 900 mm/s sin descuidar la claridad de detección de defectos amplios de 5 mm. Asimismo, los diferentes tipos de visualización, disponibles en el detector de defectos OmniScan, facilitan la identificación de las indicaciones. Mientras un C-scan de codificación de espesor permite ubicar claramente las indicaciones en la lámina inspeccionada, el B-scan y el C-scan ayudan al operador a confirmar la naturaleza del defecto, como en el caso de un desprendimiento que se localiza en la interfaz entre los dos metales o dentro de una de las dos capas. Por ejemplo, en la Figura 6, se visualiza claramente un defecto en la interfaz entre los dos metales diferentes. Los usuarios pueden configurar incluso el sistema para activar una alarma cuando se detectar un defecto durante el escaneo. En este ejemplo, la inspección cubre un área de 600 mm × 4000 mm en menos de un minuto.

Cuando el escaneo es completado, el informe de datos puede ser generado de forma fácil y directa en el equipo o con el software OmniPC™ en un/una PC.

|

| Figura 6. Datos adquiridos mediante el detector de defectos OmniScan a partir de una lámina revestida. Note el defecto en la interfaz de metal a metal. |

Conclusión

Los métodos de soldadura por explosión son cada vez más importantes en la industria del petróleo y el gas. Significa entonces que los procesos de fabricación requieren un método más rápido y fiable para inspeccionar la calidad de desprendimientos entre dos capas metálicas. La inspección por ultrasonido multielemento (Phased Array) es una solución idónea debido a la velocidad otorgada y calidad de los datos adquiridos. Cuando la tecnología de ultrasonido multielemento es combinada con un escáner motorizado, los usuarios pueden incluso alcanzar velocidades de inspección superiores. En el ejemplo que hemos presentado en este documento, los beneficios clave son:

- Rapidez: Área de 600 mm × 4000 mm inspeccionada en menos de un minuto.

- Cobertura completa con la resolución deseada (establecida según el tamaño mínimo aceptable del defecto).

- Probabilidad de detección incrementada mediante imágenes a carácter intuitivo

- Datos en formato digital

- Generación rápida de informes

OmniScan e HydroFORM son marcas registradas, y OmniPC y MapROVER son marca de comercio de Olympus Corporation.

Inconel es una marca registrada de Special Metals Corporation.

.jpg?rev=2D3E)