La adopción de vehículos eléctricos, también denominados vehículos con baterías eléctricas, sigue creciendo con rapidez. Si bien los coches eléctricos son populares por sus menores emisiones, el mayor ahorro en combustible y los menores costes de mantenimiento, la seguridad de las baterías sigue siendo un problema.

Las baterías de iones de litio, que se utilizan para propulsar vehículos eléctricos y numerosos dispositivos electrónicos portátiles, se pueden sobrecalentar si se fabrican incorrectamente o resultan dañadas. Esto puede causar que la batería se incendie o incluso explote. Con el fin de evitar estos riesgos, en todo el mundo hay vigentes diversas normas y procesos de inspección para la seguridad de las baterías de iones de litio.

Una herramienta de inspección útil usada para la seguridad de las baterías de iones de litio son los microscopios industriales. En esta publicación se debate cómo los diferentes tipos de microscopios industriales apoyan la inspección de las baterías de iones de litio para los vehículos eléctricos.

¿Cómo funcionan las baterías de iones de litio?

Explicado de forma sencilla, las baterías de iones de litio son baterías recargables que generan electricidad mediante el movimiento de los iones de litio. Los cuatro componentes principales de las baterías de iones de litio son un cátodo, un ánodo, un electrolito y un separador.

- El cátodo es un electrodo positivo (habitualmente, un óxido de metal) y es la fuente de los iones de litio. Determina la capacidad y el voltaje de la batería.

- El ánodo es un electrodo negativo (habitualmente, grafito) que genera electricidad almacenando y liberando el litio que procede del cátodo.

- El electrolito actúa como conductor que facilita el movimiento de los iones de litio entre el ánodo y el cátodo.

- El separador (p. ej., un diafragma) es una membrana fina que impide el contacto físico entre el ánodo y el cátodo. Esta barrera impide el flujo directo de los electrones (importante para impedir un cortocircuito), al tiempo que permite el paso de los iones de litio a través de orificios diminutos.

Cuando la batería de litio se descarga, los iones de litio se desplazan desde el ánodo hasta el cátodo. Este proceso de descarga suministra la energía eléctrica necesaria para hacer funcionar diversos dispositivos. Cuando se conecta el dispositivo, la carga invierte este movimiento: los iones de litio se desplazan desde el cátodo hasta el ánodo.

El sistema de batería eléctrica completo depende de la seguridad de la batería para funcionar bien. Una célula de batería en la que se produce un cortocircuito puede causar incendios, explosiones u otros accidentes. La contaminación o el daño causado durante el proceso de fabricación pueden afectar también a la seguridad y el desempeño de la batería. Por este motivo, resulta de vital importancia que se lleven a cabo rigurosos procesos de inspección durante toda la producción de las baterías.

Procesos de inspección para apoyar la seguridad y el desempeño de las baterías de iones de litio

Los inspectores deben comprobar diversos componentes durante la fabricación de las baterías de iones de litio para confirmar que las piezas están limpias y sin defectos. Esto incluye:

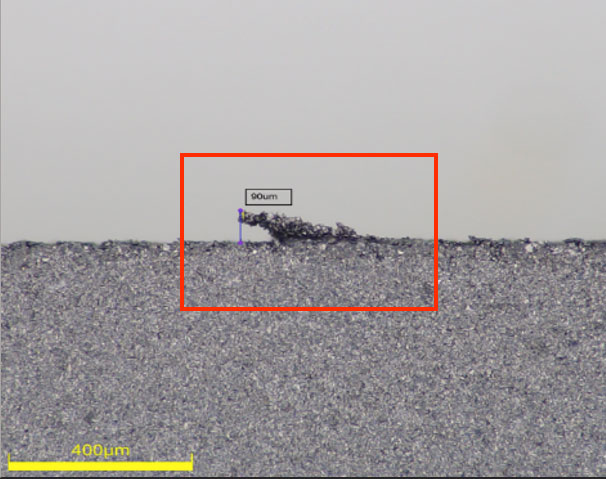

1. Inspección de las rebabas de las placas de los electrodos

En primer lugar, es importante supervisar las rebabas de los electrodos durante el proceso de fabricación. Si las rebabas de los electrodos son demasiado largas, perforarán el diafragma y causarán un cortocircuito. Con el fin de evitar estos riesgos, las rebabas de los electrodos se tienen que supervisar y medir con cuidado. Asimismo, la calidad del diafragma puede afectar en gran medida al desempeño de la batería. Los inspectores tienen que comprobar el diafragma para detectar arañazos y otros defectos en la superficie.

Los microscopios industriales pueden servir de ayuda en estas inspecciones. Si se usa nuestro microscopio digital DSX1000, se puede:

- Observar las rebabas desde varios ángulos para ver claramente su estado y evitar pasar por alto cualquier defecto

- Medir el tamaño de las rebabas

- Usar el método de observación de contraste de interferencia diferencial (DIC) para comprobar la presencia de arañazos y otros defectos en el diafragma

Observación de la rebaba de una placa de electrodo usando el microscopio digital DSX1000

2. Inspección de la carcasa de la batería y las placas de electrodos

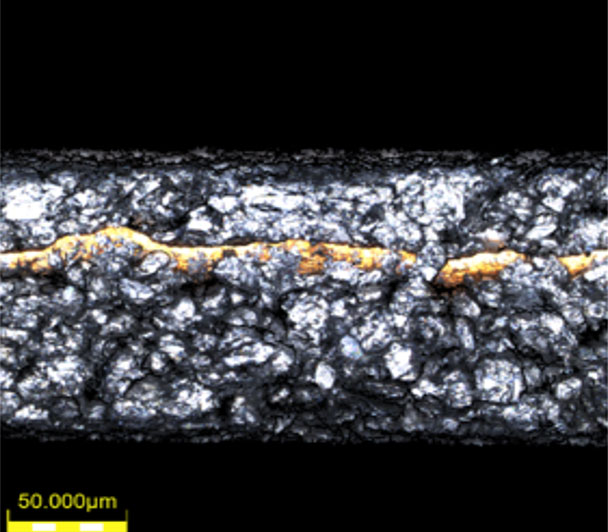

Tras revestir y crear las hendiduras en los electrodos, el grosor de la capa del electrodo se debe medir microscópicamente.

El microscopio DSX1000 ofrece escaneado y medición 3D para efectuar mediciones precisas. Con estas funciones, puede medir el grosor del corte transversal de la placa de un electrodo, el grosor de cada una de sus capas y el ángulo de la superficie.

Medición 3D del corte transversal de una placa de electrodo

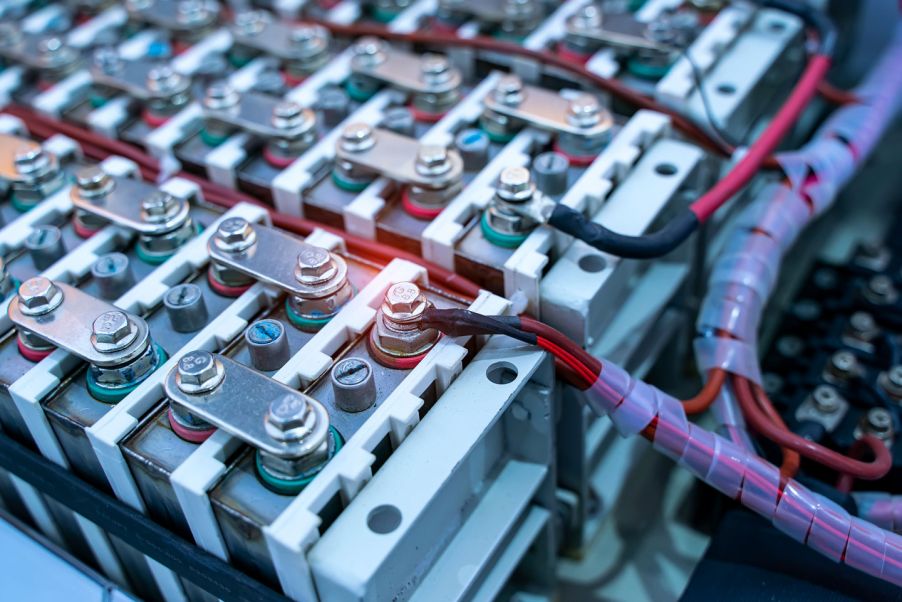

Se deben efectuar pruebas en la carcasa de la batería y las placas de electrodos para determinar la limpieza técnica y así prevenir que la contaminación metálica penetre en las piezas. Las fibras metálicas pueden causar un cortocircuito en la batería si las capas intermedias resultan perforadas.

Si se usa nuestro sistema OLYMPUS CIX100 automatizado, se puede inspeccionar la limpieza de la carcasa de la batería de litio y las placas de electrodos en tiempo real. El sistema captura rápidamente una imagen de la contaminación, al tiempo que clasifica y mide el tamaño de las partículas contaminantes individuales. Dado que el sistema detecta las partículas reflectivas (metálicas) y no reflectivas en un barrido, puede determinar con prontitud si hay presentes fibras metálicas.

Tras la inspección, el sistema genera informes de conformidad solo con pulsar un botón. Los resultados son exactos y reproducibles gracias al sistema precalibrado, la estabilidad mecánica y el control automatizado.

Sistema de inspección de limpieza técnica OLYMPUS CIX100

Ejemplo de inspección de limpieza de fibras usando el sistema OLYMPUS CIX100

Microscopios y otras herramientas para la seguridad de las baterías de iones de litio

Las aplicaciones anteriores demuestran el importante papel que los microscopios digitales y los sistemas de inspección de limpieza técnica desempeñan en la fabricación de baterías de iones de litio. Otras herramientas industriales, como los microscopios de barrido láser y los analizadores XRF portátiles, pueden ayudar también en la inspección y el control de calidad durante la fabricación de las baterías de iones de litio.

Para obtener más información, compruebe nuestro centro de recursos en relación con las soluciones para la fabricación de baterías de iones de litio.

Contenido relacionado

Soluciones microscópicas para la fabricación de baterías de iones de litio

Medición de la rugosidad de los electrodos de las baterías de iones de litio

Póngase en contacto

.jpg?rev=A905)