En la industria marítima, los ensayos ultrasónicos (UT) favorecen la detección de defectos de manera no destructiva en botes, yates y otras embarcaciones marítimas. La inspección de rutina por UT ayuda a garantizar que los buques marinos cumplan con los requisitos reglamentarios y las leyes para mantener seguros a las tripulaciones, los pasajeros y la carga.

Una empresa que pone las inspecciones ultrasónicas como prioridad es marineSOLUTIONS: empresa de inspección internacional para yates.

Inspección de yates: Embarcaciones marítimas nuevas y usadas

La empresa marineSOLUTIONS proporciona servicios de inspección, consultoría y gestión de yates en el Mediterráneo oriental. Ubicada en la península de Bodrum en Turgutreis, Turquía, la empresa lleva a cabo estudios en embarcaciones marítimas nuevas y usadas para verificar su estado y valor, así como para determinar y evaluar daños. Estas inspecciones permiten recoger información detallada a fin de que un asegurador pueda determinar si un incidente está cubierto, o para las oficinas jurídicas que preparan reclamos asociados a ciertas embarcaciones.

Retrato de Cem Baykent

Las inspecciones de embarcaciones comprenden ensayos por ultrasonido con el detector de defectos EPOCH™ 650. Las inspecciones UT en los materiales de las embarcaciones cubren:

Se entrevistó a Cem Baykent, ingeniero científico de materiales e inspector de marineSOLUTIONS, para obtener más información sobre los ensayos ultrasónicos en la industria marítima. |  |

Desafíos que plantean la inspección y el mantenimiento de embarcaciones

La Asociación Internacional de Sociedades de Clasificación (IACS) proporciona un sistema para promover la seguridad, la regulación, la conformidad y el mantenimiento de barcos y unidades marítimas. Cada sociedad establece reglas con estándares técnicos.

A pesar de la existencia de estos estándares, los ensayos no destructivos (END) no son obligatorios en la industria marítima como lo son en la industria aeroespacial. Además, la documentación de inspección no viene incluida en el caso de un yate o embarcación de recreo si no es clasificado por un miembro de la IACS. Esto se debe a la experiencia artesanal de la mayoría de los fabricantes de yates cuyas habilidades de construcción aún no están estandarizadas.

La mayoría de los yates tampoco se construyen teniendo en cuenta la inspección. Los interiores a menudo están llenos de revestimientos, equipamiento, tanques, estachas y maquinaria. Este diseño impide el acceso a la carcasa del casco y su refuerzo desde el interior. Como resultado, el desmantelamiento a menudo sólo se justifica después de sospechar firmemente sobre la existencia de un defecto o daño.

Los materiales del barco también pueden ser difíciles de inspeccionar. Para minimizar el peso, muchos barcos modernos se construyen con materiales compuestos que combinan fibras y matrices de resina. Las fibras pueden disponerse al azar, para seguir con el aplanamiento en hoja (conocida como tapete de hebras cortadas) o tejido en tela. El material de fibra es a menudo vidrio, aramida o carbono; la matriz se basa a menudo en polímeros tales como resinas de poliéster, éster de vinilo o epoxi.

Debido al uso común de los compuestos reforzados con fibras para los barcos y los márgenes de seguridad que bajan tanto en los diseños como en los materiales de los barcos (p. ej., cascos más delgados en los yates modernos), la necesidad de caracterizar y encontrar defectos en los materiales aumenta.

Delaminaciones, fallas y defectos en las capas de fibra compuesta

Las fallas o los defectos ocultos en la parte interna de una estructura compuesta pueden proceder de muchas fuentes: anomalías de fabricación, tensiones o debilidades aplicadas, accidentes o reparaciones inadecuadas. Estos pueden afectar de forma significativa la integridad estructural de una embarcación.

Las empresas de inspección, como MarineSOLUTIONS, utilizan los ensayos ultrasónicos no destructivos para localizar y dimensionar con precisión fallas, grietas, vacíos, delaminaciones y otros defectos en botes, yates y otras embarcaciones marítimas.

Comprensión de los ensayos por ultrasonido en la industria marítima

En resumen, los ensayos ultrasónicos utilizan energía acústica de alta frecuencia para exámenes y mediciones. Los ensayos por ultrasonido pueden usarse para detectar y evaluar defectos/fallas, tomar medidas dimensionales, llevar a cabo la caracterización de materiales y más.

Un detector de defectos ultrasónico (o por ultrasonido) usa una sonda para generar ondas acústicas y mide el tiempo que tarda ese sonido en salir de dicha sonda, viajar a través de un material, rebotar en un reflector y regresar a la sonda.

Impulso acústico, generado por un transductor (sonda), propagándose (viajando) a través de una pieza de ensayo y reflejándose en la superficie interna o de fondo.

Un detector de defectos ultrasónico es usado para ubicar y dimensionar discontinuidades como grietas, vacíos, porosidad y desprendimientos (pérdida de adherencia) en diversos materiales y soldaduras. La detección de defectos/fallas puede aplicarse a casi cualquier material de ingeniería. La mayoría de las inspecciones se centran en el acero y otros metales estructurales; pero, los detectores de defectos también pueden ser usados con éxito para examinar plásticos, compuestos, fibra de vidrio y cerámica.

Un detector de defectos también puede medir el espesor del material de manera razonable, pero no está diseñado para la medición de precisión. Para conocer más acerca de estos instrumentos, consulte nuestro Manual de detección de defectos por ultrasonidos.

Las tecnologías de END, tales como la detección de defectos por ultrasonido, es una potente forma de determinar la integridad de los componentes o la estructura de una embarcación y de descubrir defectos sin causar ningún daño. Dado que los END no dañan, tensionan ni destruyen los materiales, al inspeccionar las estructuras y los componentes de una embarcación se ahorra tiempo y costos [Esp. costes].

Las inspecciones por END pueden llevarse a cabo en una embarcación durante el proceso de construcción, antes de su entrega, compra, en el mantenimiento de rutina, la inspección de daños o como parte de las inspecciones posteriores a una reparación. En la industria de embarcaciones marítimas comerciales, los ensayos no destructivos por ultrasonido se aplican por lo general a embarcaciones de acero y aluminio para detectar y cuantificar la corrosión. De manera similar, los ensayos no destructivos por ultrasonido pueden ser usados para medir el espesor y la integridad de las estructuras compuestas.

La inspección de soldaduras estructurales en metales es una aplicación común de END por ultrasonidos en la industria marítima. Entre los tipos de defectos de las soldaduras destacan el agrietamiento, la falta de fusión, la penetración incompleta, la porosidad y las inclusiones de escoria. Todos estos defectos son potencialmente detectables mediante ensayos ultrasónicos.

Combinación de ensayos UT con experiencia en END para las inspecciones de embarcaciones

Cuando no se establece un programa de inspección de END para la etapa de fabricación, a menudo no existirán estándares de referencia sobre la fabricación de embarcaciones no comerciales y de recreo. Esto hace que el trabajo en los ensayos por ultrasonido sea más desafiante.

Las empresas de inspección, como marineSOLUTIONS, deben usar sus conocimientos y experiencia. Teniendo esto en cuenta, marineSOLUTIONS ha puesto en funcionamiento un pequeño laboratorio para examinar diferentes materiales de embarcaciones, desde múltiples tipos de materiales compuestos hasta diferentes metales.

Cem Baykent usa el detector de defectos EPOCH 650 con la sonda M2008 para examinar materiales compuestos de embarcaciones marítimas.

«Los ensayos ultrasónicos en compuestos son todavía un nicho: un área sin descubrir y sin explotar en el mundo de los END; ya que no existe una regulación o una conducción estándar sobre qué hacer y cuándo. Por lo tanto, marineSOLUTIONS está construyendo en gran medida su propio procedimiento y aportando conocimientos especializados en END a través del personal de ingeniería», dijo Cem.

Aparte de los materiales compuestos, las embarcaciones marítimas a menudo se construyen en aluminio o acero. Casi cualquier cosa hecha de metales está sujeta a corrosión, particularmente en el ambiente marítimo.

Cem señaló que pasar por alto las inspecciones de cascos metálicos es sorprendentemente común aun cuando la integridad comprometida de un casco significa un riesgo importante para la seguridad. En términos simples, el casco es la carcasa externa de la estructura de una embarcación que se encuentra parcialmente sumergida en el mar. Protege las áreas de carga, maquinaria y alojamiento de una embarcación contra las condiciones climáticas, las inundaciones y los daños estructurales.

Cem Baykent inspecciona el casco de una embarcación marítima con el detector de defectos ultrasónico EPOCH 650

Con regularidad, los barcos son llevados a tierra para inspeccionar las placas del casco desde su exterior, incluso si es solo para una inspección visual y de golpeteo. Sin embargo, la presencia de masillas, revestimientos y capas de pintura en el exterior del casco del yate pueden dificultar las inspecciones visuales.

Por encima de todo, la inspección visual solo proporciona una visión limitada. La corrosión a menudo se desarrolla desde el interior. Solo después de que la mayor parte del material se desperdicia debido a la corrosión, es posible detectar los daños internos desde el exterior mediante métodos convencionales.

La corrosión interna progresa principalmente en áreas casi imposibles de ver durante las inspecciones de sentinas. El acceso a las sentinas para la inspección visual suele estar limitado debido a los tanques, la maquinaria y otros componentes y estructuras que se interponen en el camino. Pero si la corrosión no se detecta o trata puede debilitar las placas del casco y provocar fugas peligrosas hasta llegar a fallas estructurales. Por lo tanto, es importante inspeccionar las placas del casco con regularidad para mejorar la seguridad y minimizar los costos [Esp. costes].

Detector de defectos ultrasónico fiable para inspeccionar yates

Formada por un equipo de expertos, la empresa marineSOLUTIONS posee una variedad de instrumentos y muestras estándar para cumplir con muchos requisitos. Como eje del equipamiento, la empresa confía en el detector de defectos EPOCH 650 gracias a la conjugación de rendimiento y facilidad de uso.

Detector de defectos ultrasónico EPOCH 650 de Olympus

A continuación, se explican tres formas en que marineSOLUTIONS usa el detector de defectos:

1. Ensayos ultrasónicos en embarcaciones y mástiles de material compuesto

Para inspeccionar estructuras y materiales compuestos de las embarcaciones, la empresa marineSOLUTIONS combina el detector de defectos EPOCH 650 con una sonda M2008 dotada de línea de retardo (0,5 MHz; 1 pulg. de diámetro). Esta sonda es ideal para estructuras compuestas altamente atenuantes.

«Los materiales compuestos para yates son anisotrópicos, lo que los hace aún más complejos. [Por lo tanto], es posible obtener más información sobre los materiales anisotrópicos con la sonda M2008. La sonda M2008 es potente para superar materiales compuestos de polímero reforzado con fibra (FRP) gruesa. Su funcionamiento es prodigioso y ofrece resultados sencillos. Se han probado sondas de otras empresas de renombre, diseñadas para el mismo propósito y no hemos logrado ni siquiera resultados aproximados» afirmó Cem.

En el caso de los compuestos, las sondas ultrasónicas pueden usarse para detectar:

- Uniformidad en el espesor del laminado

- Presencia y tipo de delaminaciones

- Presencia de vacíos o porosidad

- Calidad y adherencia del laminado e integridad de las reparaciones

- Inclusiones y presencia de materiales extraños en el laminado

Los ensayos por ultrasonido en embarcaciones y mástiles compuestos tienen muchas ventajas:

- Basta un acceso unilateral

- Se usa equipamiento portátil para las inspecciones en lugares remotos o trabajo verticales

- Se requiere una mínima o ninguna preparación de la superficie

- Alta precisión para determinar el punto exacto de una anomalía oculta y sus principales características, como la profundidad, el tamaño y la forma.

- Se obtienen resultados y datos instantáneos

Cem Baykent ejecutando ensayos ultrasónicos en embarcaciones y mástiles compuestos con el detector de defectos EPOCH 650

2. Medición de la corrosión en placas de casco a través del ensayo por ultrasonido

Otra forma de uso de la empresa marineSOLUTIONS para el detector de defectos EPOCH 650 es medir la corrosión en placas de cascos.

Cem mencionó que «los daños en el casco y el mástil son sumamente comunes, y los ensayos por ultrasonido nos brindan los medios para establecer el alcance espacial de dichos daños. Este conocimiento conduce a la tranquilidad de todos los involucrados y brinda información valiosa para estimar los costos [Esp. costes] de reparación. Ambas son ventajas invaluables».

El espesor de la placa metálica puede evaluarse de forma no destructiva con medidores de espesor ultrasónicos sin quitar masilla, capas de pintura u otros recubrimientos. Es importante tener en cuenta que al evaluar las placas picadas, estos dispositivos deducen los espesores mínimos de las placas mediante algoritmos preestablecidos y, en ocasiones, pueden resultar incorrectos.

Por ende, la empresa marineSOLUTIONS recurre al detector de defectos EPOCH 650 con una sonda de elemento dual DL4R-6X20 (4 MHz) para inspeccionar la corrosión de metales. De esta manera, es posible ver el espectro del eco ultrasónico. [Y] por medio de la forma de onda, la atenuación y los cambios de fase, un inspector experimentado END puede inferir varia información a partir de una placa o estructura. El inspector también debe identificar los ecos verdaderos de los reflejos y las difracciones falsas, entre otra información.

El detector de defectos ultrasónico EPOCH 650 muestra un espectro a partir de una placa de casco de aluminio con un desarrollo progresivo de picaduras. La doble saliente, opuesta a la cima alta de la izquierda, indica una severa corrosión por picaduras. A la derecha, la inspección visual de la sección asociada a la placa de casco no revela ningún indicio de corrosión por picaduras. Los daños quedan ocultos por la superficie externa enmasillada y revestida, así como por los tanques y otras estructuras internas que bloquean el interior.

3. Ensayo ultrasónico de soldaduras

La empresa marineSOLUTIONS también usa el detector de defectos EPOCH 650 con una sonda de haz angular AM4R-8X9-70 para inspeccionar soldaduras.

Si bien las técnicas de haz recto pueden ser muy eficaces al detectar defectos laminares, estas no son eficaces al inspeccionar soldaduras comunes, donde las discontinuidades no se encuentran de forma paralela a la superficie. La combinación de la geometría de la soldadura, la orientación de los defectos y la presencia de la corona o perla de la soldadura requiere una inspección a partir de la parte lateral de la soldadura con el haz generado en un ángulo.

El ensayo de onda transversal, también conocido como inspección de haz angular, es una técnica UT que se usa principalmente para las inspecciones de soldaduras. La inspección de la soldadura se efectúa al emitir ondas transversales en una placa sobre un ángulo seleccionado y manipulado a partir de la sonda para escanear toda la soldadura.

En inspecciones típicas, el sonido se propaga (viaja) a través de la pieza hasta el ángulo generado y, posteriormente es reflejado en el mismo ángulo. Desplazar la sonda hacia adelante y hacia atrás hace que el haz acústico recorra toda la altura de la soldadura. Este desplazamiento de escaneo permite monitorizar el volumen de la pieza completa y detectar las discontinuidades en las líneas de fusión y en el armazón de la soldadura.

Las sondas de haz angular son sondas monoelemento usadas con una zapata (suela) para introducir una onda transversal refractada u onda longitudinal en la pieza bajo ensayo. Aquí se muestra una suela (zapata) de 45°.

La inspección UT permite detectar los siguientes defectos en las soldaduras:

- Grietas en la zona de la soldadura

- Discontinuidades y penetración incompleta en uniones soldadas

- Falta de fusión en uniones soldadas

- Porosidad en uniones soldadas

- Inclusiones de escoria en uniones soldadas

- Áreas con distorsión

- Estratificación del metal en la soldadura

Olympus como proveedor de instrumentos para END

Cuando la empresa marineSOLUTIONS decidió invertir en un dispositivo de inspección ultrasónica, se puso en contacto con varios proveedores de equipamiento de END. Olympus destacó por su reputación de productos de alta calidad y personal capacitado.

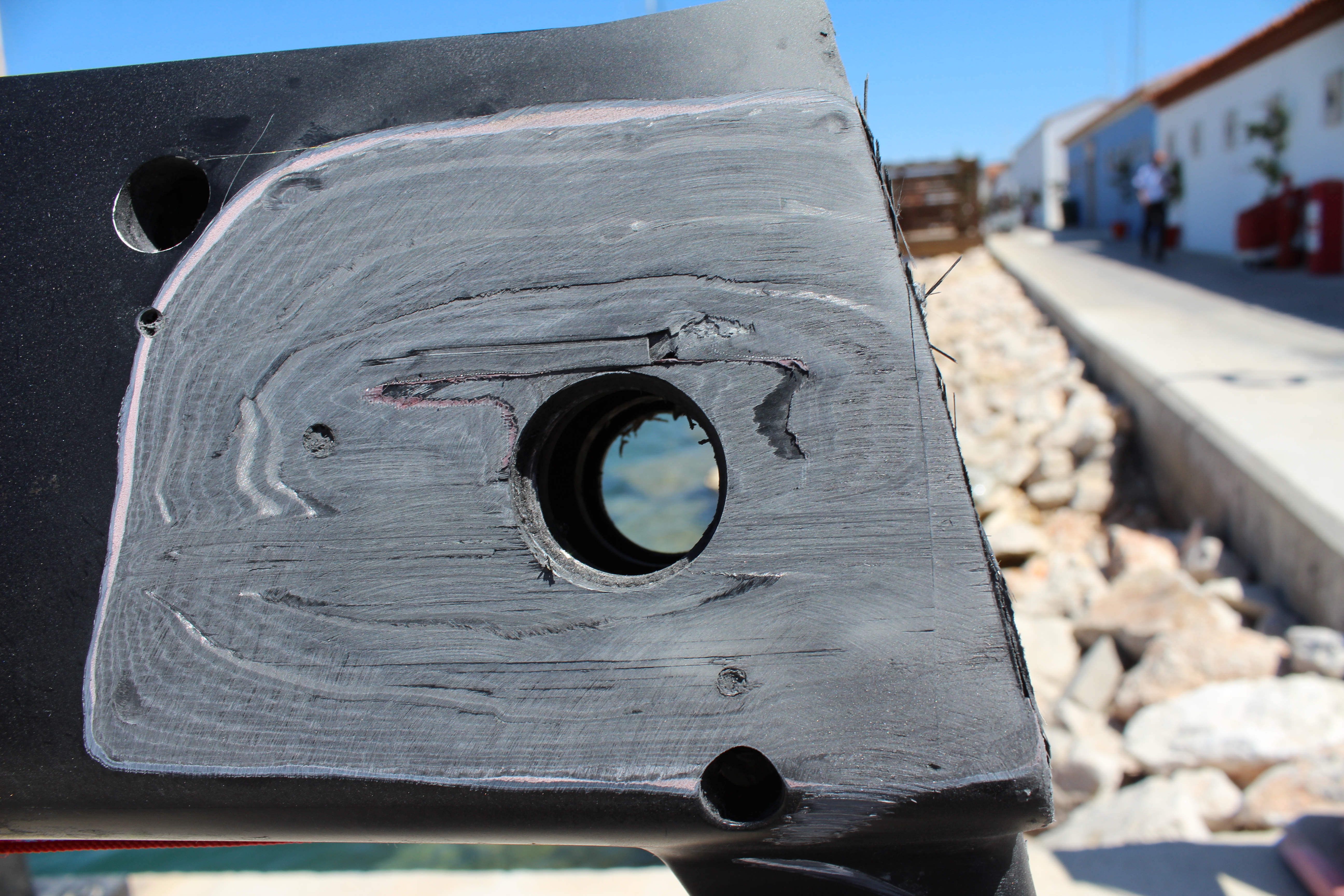

Cem recordó una inspección anterior en la que había descubierto delaminación en un mástil hecho de material compuesto de carbono gracias al detector de defectos EPOCH 650. Cem informó este defecto al cliente y, partiendo de la reputación de marineSOLUTIONS y Olympus, el propietario decidió inspeccionar de forma destructiva dicha pieza del yate. La inspección destructiva de un mástil de carbono lo hace irreparable e inutilizable.

«Si bien el propietario tomó [dicha] decisión, fue bastante estresante presenciar la inspección destructiva de un mástil de carbono de alto valor basado en nuestros hallazgos. A pesar de ello, estábamos seguros de nuestra experiencia y fiabilidad del equipamiento Olympus», agregó Cem.

El defecto se encontró en la ubicación exacta que había sido informada, y una inspección adicional conllevo al descubrimiento de un defecto de fabricación. La inspección condujo al reemplazo de todo el mástil por parte del fabricante, que valía alrededor de 250 000 dólares.

|  |  |

Mástil siendo destruido y lijado para revelar un defecto. El defecto fue descubierto por primera vez usando el detector de defectos EPOCH 650. |

La empresa marineSOLUTIONS continúa invirtiendo en los productos Olympus. «Nunca nos ha decepcionado el soporte y la fiabilidad de los productos [Olympus] en campo», declaró Cem.

Y, a lo cual agregó: «Los instrumentos por ultrasonido de Olympus ofrecen resultados fiables e incuestionables. Olympus es una marca de renombre y bien asentada en el campo de los END por ultrasonidos. Nuestros clientes se han basado en algunos de nuestros hallazgos de ultrasonido para emprender reclamos ante los tribunales de varios países del mundo con un éxito replicable».

Contenido relacionado

Soluciones para inspeccionar materiales compuestos

Detección de agrietamiento laminar en estructuras con fibra de vidrio por ensayos ultrasónicos

Manual de detección de defectos por ultrasonido

Contáctenos