Esta publicación hace referencia al medidor de espesores ultrasónico 38DL PLUS™ de Olympus, cuyo modelo ha sido reemplazado por el 39DL PLUS™ de Evident. Consulte la página web del 39DL PLUS para obtener la más reciente información sobre sus funciones y capacidades.

Asset Reliability Inspections (ARI) es una empresa de integridad y conformidad de activos, ubicada en la región de Australia Occidental. Con una presencia comercial en toda la región Asia-Pacífico, ofrece servicios de inspección y verificación del diseño para equipamiento de presión, como también inspección para soldaduras y ensayos no destructivos (END).

Fundada en el año 2008, ARI proporciona una variada oferta de servicios de ensayos no destructivos e inspección a muchos sectores industriales, como la minería, la generación de energía, la fabricación, el petróleo y el gas, y los sectores del transporte, como el ferroviario.

La empresa guía a los propietarios de activos en el cumplimiento de normas y los ensayos no destructivos en servicio, lo que ayuda a supervisar y evaluar el estado de las infraestructuras que han sufrido deterioro a lo largo de los años. Sus servicios de inspección destinados a recipientes y equipamiento de presión se complementan con los ensayos no destructivos, a fin de ofrecerle información adicional sobre el estado de los activos en cuestión.

Un instrumento en el que confía el equipo de ensayos no destructivos de ARI es nuestro medidor de espesores ultrasónico 38DL PLUS™ (38DLP™), el cual se usa en todos los sectores industriales en los que se requieran aplicaciones en servicio. Conversamos con Neil Young, director general de ARI, para descubrir cómo el medidor de espesores favorece sus procesos y lo que gusta del instrumento. Vale mencionar que el aspecto más sobresaliente es la facilidad de uso del instrumento.

«El 38DLP es uno de los productos más fáciles de usar e intuitivos del mercado», expresó Neil.

Continúe su lectura para enterarse de cómo este medidor de espesores de fácil uso permite que ARI aborde complejos desafíos de inspección.

¿Cuál es el desafío al inspeccionar infraestructuras en proceso de envejecimiento?

Gran área de infraestructura delimitada y lista para el ensayo

El equipamiento de una infraestructura industrial, como los recipientes a presión, puede seguir funcionando durante varios años e incluso décadas. Sin embargo, con el tiempo, este equipamiento fallará completamente. La repercusión de las averías o fallas en los sistemas de las infraestructuras industriales es pasmosa: es la fuente de preocupación principal para los propietarios de activos en términos de fiabilidad para el cliente, seguridad y costes de funcionamiento de equipos.

Principales causas que degradan una infraestructura

El equipamiento que conforma una infraestructura puede deteriorarse por varias causas; entre ellas:

- Calentamiento sostenido

- Degradación del aislamiento

- Desgaste y fatiga del material de las piezas mecánicas

- Corrosión por sustancias químicas en el aire o por productos derivados del deterioro del material

- Daños debidos a la vegetación, insectos, animales y humanos

- Desastres naturales, como tornados, huracanes, terremotos e inundaciones

- Elementos medioambientales, como el sol, el viento, la lluvia, el hielo y la nieve

Los servicios de administración de activos infraestructurales que proporciona ARI ofrecen soluciones para que los propietarios de activos puedan seguir gestionando y operando con seguridad y fiabilidad su antiguo equipamiento sin experimentar fallas ni paradas imprevistas.

Según el artículo «The economics of aging infrastructure», publicado por la revista IEEE Power and Energy Magazine, una estrategia eficaz para la administración de activos infraestructurales consiste en clasificar, monitorizar, analizar y prever el envejecimiento de los sistemas infraestructurales a fin de usar esta información para gestionar mejor los equipos desgastados y sus costes.

En el artículo también se recomienda aplicar los ensayos no destructivos para prolongar la vida útil, reducir los costos y mitigar los problemas de fiabilidad. Esta estrategia se considera sostenible para los propietarios de activos infraestructurales, ya que se adapta y gestiona el deterioro por envejecimiento y sus efectos a largo plazo.

Inspeccionar geometrías complejas en activos infraestructurales

Aparte del reto que supone el proceso de envejecimiento de infraestructuras, las complejas geometrías de los activos infraestructurales plantean otro desafío. Llevar a cabo inspecciones en partes complejas con diversas geometrías, como los codos de las tuberías y las válvulas, es laborioso; y, muchas soluciones industriales no son adecuadas para dichas partes.

Algunos ejemplos de partes infraestructurales complejas delimitadas y listas para su medición

Para inspeccionar estos activos, primero hay que cartografiar en parcelas la superficie de sus partes y, a continuación, medirla de forma sistemática.

«El proceso de envejecimiento de las infraestructuras requiere su evaluación para un uso continuado. El mejor momento para usar los ensayos no destructivos es cuando se entiende el método de degradación que se intenta detectar y, por lo tanto, puede seleccionarse el END justo para tal degradación.

[...] Dado que existe una relación directa entre la resistencia remanente y el espesor de la pared de la infraestructura, siempre es necesario contar con un medidor de espesores fiable», explicó Neil.

¿Cuál es la solución? Un medidor de espesores ultrasónico de fácil uso

Los ensayos por ultrasonido son un método no destructivo y ampliamente efectivo que emite ondas ultrasónicas cortas de alta frecuencia a través de objetos sólidos (por lo general, metales y materiales compuestos). Las ondas acústicas (o de sonido) propagadas entrarán en contacto con irregularidades, como grietas o vacíos.

Los medidores de espesores ultrasónicos recogen la información provista por el reflejo o cruce de estas ondas acústicas en el material bajo ensayo. Al reunir y analizar la información de estas ondas acústicas de retorno, es posible monitorizar la estructura interna de un sistema y comparar los datos con el transcurrir del tiempo.

«Los medidores de espesores ultrasónicos de Olympus son para ARI un activo valioso, y poseemos varios de ellos para satisfacer las necesidades de nuestros clientes», mencionó Neil.

La empresa ARI lleva muchos años utilizando de forma fiable los medidores de espesores Olympus para las inspecciones END en servicio. Ha sido una de las primeras empresas en adoptar los primeros modelos de medidores de espesores Olympus, como el 26DL, el MG2 y el 36DL PLUS.

Hoy por hoy, la empresa ARI prefiere usar el medidor 38DL PLUS para sus inspecciones en servicio.

«La funcionalidad del 38DLP de Olympus es congruente con los modelos de medidores de espesores actuales y anteriores de Olympus, lo que crea una transición perfecta. [...] Esto significa que alguien familiarizado con los ensayos por ultrasonido, pero no necesariamente con los productos Olympus, puede utilizar el 38DLP con facilidad.», afirmó Neil.

Medidor de espesores por ultrasonido 38DLP

Hay tantas características en el medidor de espesores 38DLP apreciadas por la empresa ARI que Neil no puede nombrarlas todas.

«Las principales características que apreciamos son:

- La conexión 'enchufar, conectar y usar' (plug-and-play) y el software de interfaz GageView™ que se suministra con el 38DLP. Gracias a este último podemos transferir de forma fácil nuestros resultados de campo a archivos de Microsoft Excel para elaborar informes con fluidez.

- La gran pantalla de óptima visualización (bajo cualquier condición ambiental)

- La tecnología de reconocimiento para las sondas Olympus, cuyo cálculo automático de corrección para la trayectoria en V (V-path) aviva nuestra confianza en las lecturas adquiridas después de la calibración con el estándar de referencia.

- AGC (Control de ganancia automático), de modo que no tenemos que ajustar la señal en cada medición

- El almacenamiento del A-scan y de las lecturas de espesor, cuya disponibilidad en las explicaciones de equipo es invaluable tras el retorno a las oficinas.

El 38DLP es uno de los productos más fáciles de usar e intuitivos del mercado», expresó Neil. Con su pantalla de tamaño estándar y de gran legibilidad más su teclado de acceso directo, no hay necesidad de buscar a través de menús poco intuitivos para encontrar la funcionalidad que se está buscando», explicó Neil.

Potentes capacidades de registro de datos que agilizan las inspecciones UT

Tal y como se ha mencionado anteriormente, las inspecciones con medidores de espesores ultrasónicos pueden ser laboriosas y requerir mucho tiempo: se necesita registrar miles de mediciones individuales sobre el terreno y recopilarlas minuciosamente. Por esta razón, si las lecturas de espesor se registran a mano y se crean errores en la introducción de datos, los propietarios de los activos tendrán que afrontar un revoltijo.

«Antes de que los medidores de espesores aparecieran en el mercado con funciones de registro de datos, nosotros estábamos supeditados a llevar un registro de las mediciones anotándolas en papel, lo que requería una segunda persona en campo para transcribir o ayudar como escribiente a registrar los resultados mientras el técnico de pruebas adquiría las medidas de espesor.

No solo este proceso requería tiempo, sino que además causaba costes adicionales y aumentaba el riesgo de errores humanos.

«La segunda persona implicaba un coste adicional para el cliente y un aumento de las fuentes de errores (humanos) de los datos sin tratar escritos a mano, que se tenían que transferir a medios electrónicos para incluirlos en un informe final», comenta Neil.

«Por tal razón, la empresa estuvo encantada cuando se lanzó el 38DLP con las capacidades de registro de datos dotadas de funciones estándares para mediciones 2D, 3D e incluso manuales.», mencionó Neil.

El medidor de espesores 38DLP es robusto, portátil y puede acceder a activos infraestructurales dotados de formas y geometrías complejas, como este codo de tubería delimitado

A continuación, Neil nos explica cómo se ha agilizado su proceso de trabajo gracias a estas características.

«Para casi el 99 % de nuestro trabajo se requiere una simple cuadrícula 2D, en la que se nos pide informar los resultados de medición, ya sea de un recipiente a presión, una tubería o una placa/lámina. «Tras haber identificado nuestra convención para nombrar las cuadrículas (direcciones de letras y números) y el tamaño del espaciado del gráfico (en función de la necesidad), solo tenemos que crear el archivo 2D en el [38DLP] del campo y luego guardar los resultados de grosor directamente en el medidor a medida que avanzamos.

[...] Si se llega a una zona que tiene una obstrucción y no podemos medirla para completar un punto de datos determinado, en la pantalla sin datos simplemente se selecciona el botón «Guardar» y el 38DLP pasa al siguiente punto.»

El resultado: Inspección por ultrasonido (UT) de un recipiente a presión

Para una de sus recientes inspecciones en servicio, se pidió a ARI que evaluara un calefactor en una central de energía (es decir, un tipo de recipiente a presión) en cuanto a su idoneidad para el uso seguro continuado. El recipiente de presión estaba unido a una gran tubería de entrada, y el flujo proveniente de esta tubería de entrada conllevaba a una corrosión acelerada por flujo (FAC).

Eso significa que el interior del recipiente se desgasta debido al flujo de su funcionamiento estándar. El trabajo de la empresa ARI, en este caso, fue de hallar y evaluar la pérdida de espesor para que la central de energía pueda continuar sus operaciones de manera fiable.

Un inspector de ARI usando el medidor 38DLP para las mediciones de espesores ultrasónicas en un equipamiento de presión

El recipiente de presión no presentaba un acceso hacia su interior debido a su diseño. Pero, por más que lo tuviese, la degradación no daría los resultados legibles deseados. El área de datos delimitada mostrada arriba que no contiene lecturas es donde se encuentra la boquilla de entrada (la causa de las FAC).

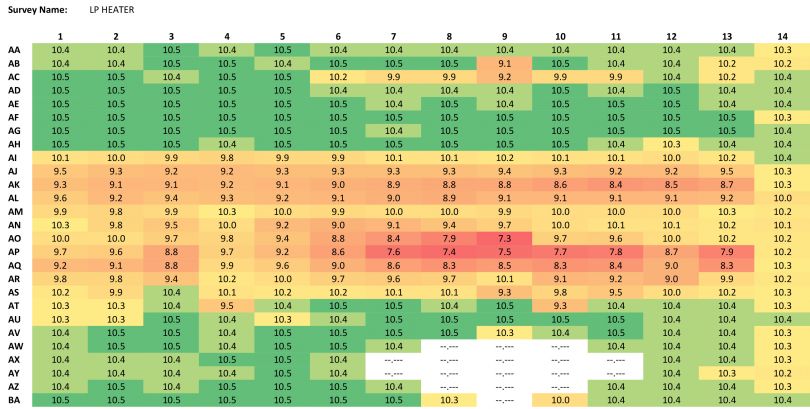

En este ejemplo, la empresa ARI tenía que cubrir una gran superficie, por lo que se utilizó una cuadrícula de 150 × 150 mm (6 pulgadas × 6 pulgadas) para establecer la tendencia de la pérdida de espesor en la pared. La empresa ARI exportó los resultados a Microsoft Excel utilizando el software de interfaz GageView, seleccionó los resultados en Excel y, después, usó la función de formato condicional, la cual atribuye de forma automática una codificación cromática a las celdas en orden de espesor de mayor a menor.

A partir de ese momento, la empresa ARI recogió estos resultados y los comparó con la última inspección realizada en el mismo activo para calcular un nivel de desgaste. Si se identifican áreas para la evaluación posterior (es decir, si los resultados están fuera de la pérdida permitida), se puede realizar una cuadrícula 2D adicional de estas áreas con un tamaño menor de cuadrícula, como 50 x 50 (2 pulgadas × 2 pulgadas).

Neil nos explicó que «esta representación gráfica de los resultados a través del registrador de datos y el software GageView garantiza resultados rápidos y fáciles de interpretar en el caso de cualquier pieza».

Resultados efectivos sin superar el presupuesto

Neil considera que los costes del instrumento 38DL PLUS son tan provechosos como los resultados que brinda.

«La mejor parte de esta solución para la medición de espesores (38DLP) se da a nivel de los costes que representan para el cliente, ya que se trata de una solución con resultados efectivos y orientada a asegurar un presupuesto. A menudo, se ven instrumentos o soluciones personalizadas para la identificación de degradación a precios desmesurados; sin embargo, la simplicidad, la fiabilidad de los resultados, más el precio del 38DLP rara vez serán obviados para este tipo de aplicación.

[...] No se necesita desplazar grandes equipos, especialistas END u operadores experimentados. El 38DLP de Olympus puede obtener resultados de una manera eficiente, repetible y fiable: algo sumamente alcanzable por todos los propietarios de un 38DLP», afirmó Neil.

Contenido relacionado

Medición de espesor de la corrosión con sondas duales

Preguntas frecuentes acerca de los ensayos ultrasónicos

Tutorial sobre los medidores de espesores por ultrasonido