Cuando se trata de la calidad de un material, la dureza destaca como un importante parámetro a considerar en el aseguramiento y control de calidad, en el desarrollo de nuevas aleaciones y en las tareas relacionadas con materiales.

A través de esta publicación, se responden preguntas acerca de la dureza de los materiales y se expone como esta última debe ser medida usando ensayos de macro- y microdureza. Asimismo, no se pierda la información que resulta de un simple flujo de trabajo de software destinado a facilitar los ensayos de microdureza según los métodos de Vickers y Knoop.

¿Qué es la dureza?

La dureza es una magnitud específica de la materia que caracteriza cuán resistente es una muestra a la deformación —por su cambio de tamaño o de forma al recibir cargas físicas. La capacidad de medir y comparar la dureza de los materiales de forma objetiva es clave para seleccionar aquel material apropiado para una aplicación específica.

¿Cómo se mide la dureza?

La dureza se mide a través de un ensayo en la que se presiona un penetrador (tb. indentador o sonda de indentación) contra la superficie de un material, aplicando un nivel de fuerza predefinido durante un período de tiempo normalizado. Este ensayo puede aplicarse a una gran variedad de materiales, que van desde metales, aleaciones, cerámicas, polímeros hasta láminas/capas plásticas (películas).

La diferencia entre los ensayos de macrodureza y de microdureza

Por lo general, las muestras más grandes son probadas con el ensayo de macrodureza, y las piezas más pequeñas son medidas con el ensayo de microdureza. Ambos ensayos se ejecutan en conformidad con normas internacionales, como las establecidas por la Organización Internacional de Normalización (International Organization for Standardization, ISO) y la American Society for Testing and Materials (ASTM).

A continuación, se ofrece una descripción breve de los dos métodos:

1. Ensayo de macrodureza

El ensayo de macrodureza mide la dureza de un material contra cargas pesadas —superiores comúnmente a 1 kg o 10 newtons (N)— con base en una gran escala. Los inspectores usan este ensayo para materiales y componentes que son lo suficientemente grandes y robustos para soportar las cargas pesadas aplicadas durante el proceso de ensayo.

Entre algunos ejemplos destacan los materiales y el equipamiento usados en las industrias automotriz, aeroespacial, de contrucción, de fabricación y metalúrgica.

2. Ensayo de microdureza

El ensayo de microdureza mide la dureza de un material contra cargas mucho más bajas —inferiores comúnmente a 10 newtons (N)— con base en una escala microscópica. Los inspectores usan este ensayo para aquellos materiales y muestras que son pequeños, finos, requieren mediciones precisas de microescala o no pueden ser expuestos a ensayos de macrodureza.

Entre algunos ejemplos destacan los revestimientos o las películas delgados y las superficies de recubrimiento. Este método proporciona un entendimiento vital sobre las características microestructurales; por tanto, se usa para ejecutar análisis de defectos, así como para la investigación científica de materiales y el control de calidad en la fabricación.

Comparación de los ensayos de microdureza: Vickers vs. Knoop

Durante un ensayo de microdureza, se opone un penetrador de diamante a la superficie de una muestra, aplicando una fuerza definida por un tiempo determinado. Este ensayo puede llevarse a cabo según el método de Vickers o Knoop. A continuación, se exponen algunas diferencias clave entre los dos métodos.

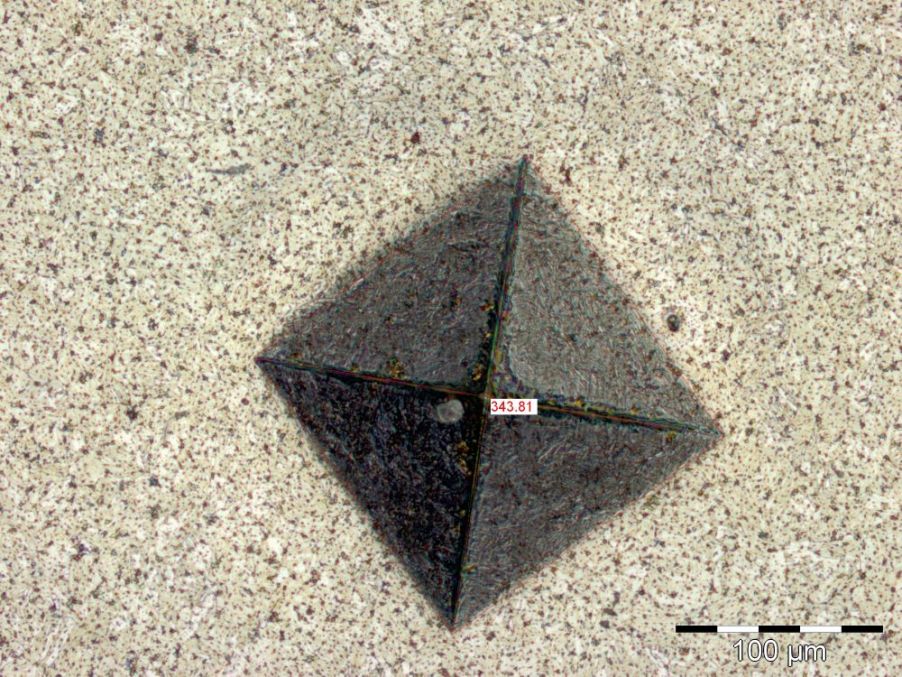

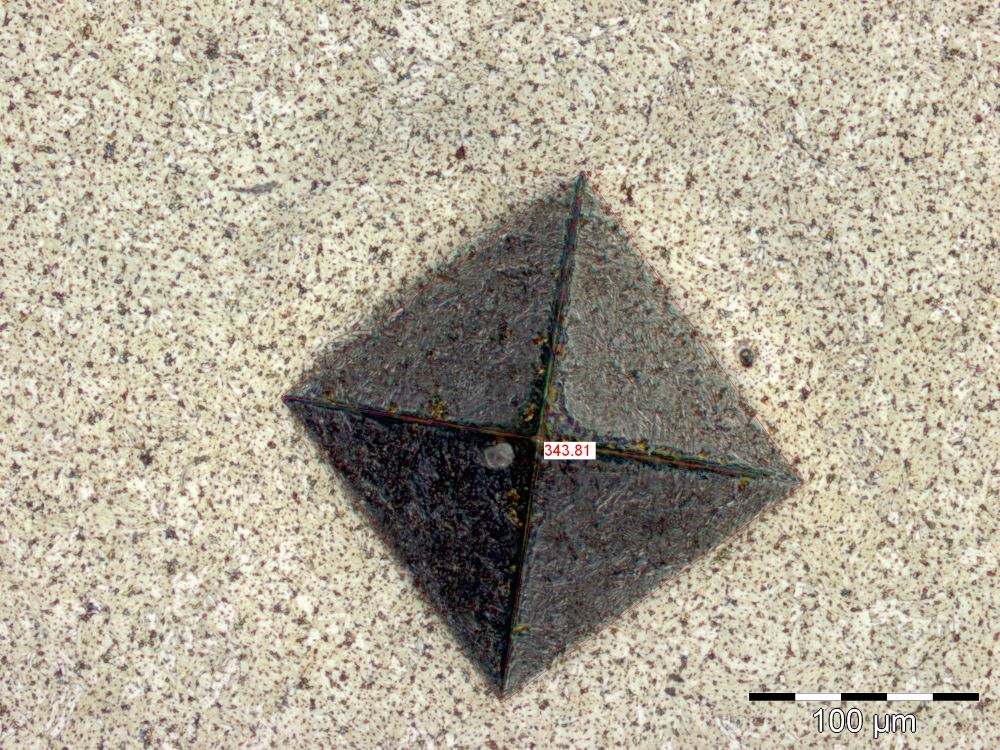

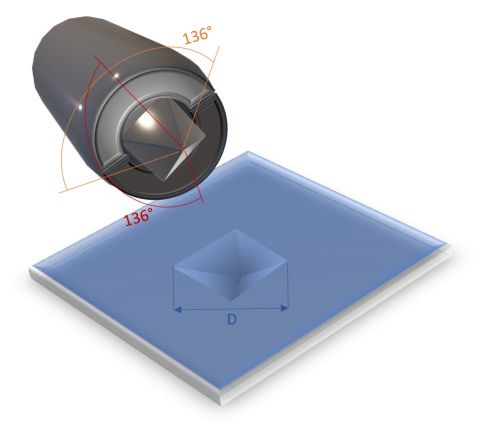

1. Ensayo de microdureza Vickers

Con respecto al método de microdureza Vickers, el penetrador es un diamante tallado en forma de pirámide cuadrangular con 136° entre caras. Esta forma cuadrada hace que el ensayo de microdureza Vickers sea más adecuado para muestras pequeñas y redondas.

Ensayo de microdureza según Vickers

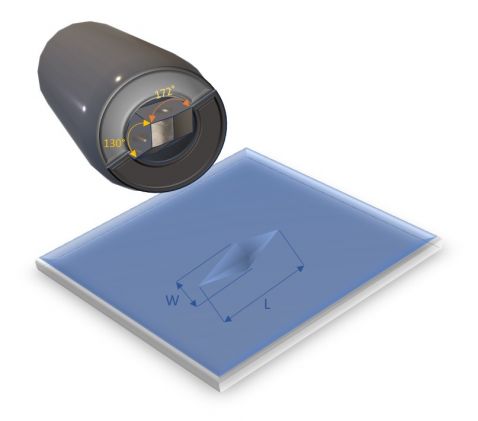

2. Ensayo de microdureza Knoop

Con respecto al método de microdureza Knoop, el penetrador está tallado en forma de pirámide extendida. Tiene una relación entre el largo y el ancho de 7:1, con ángulos de 172° en la diagonal larga y 130° en la diagonal corta. Esta forma rectangular permite que el método Knoop sea más adecuado para muestras pequeñas y largas.

El método Knoop también crea una hendidura pequeña y poco profunda, convirtiéndolo en la preferencia para probar muestras delgadas como láminas/capas, hendiduras muy espaciadas o hendiduras cerca del borde de la muestra. Las cargas aplicadas a las muestras también suelen ser más ligeras que las del método Vickers.

Ensayo de microdureza según Knoop

Observación y medición de la hendidura utilizando un microscopio

Después de realizar la hendidura durante el ensayo de microdureza, un inspector la observa y la mide bajo un microscopio. Estas mediciones proporcionan un número en la escala de dureza que define la resistencia de la muestra a la deformación de su material cuando se le aplica una carga de compresión constante.

El número en la escala de dureza se basa en las mediciones realizadas a partir de la hendidura formada sobre la superficie de la muestra, en el sentido que la fuerza aplicada se divide por el área superficial de la hendidura, lo que da la siguiente unidad de dureza: kilogramo-fuerza por milímetro cuadrado (kgf/mm²).

- En el ensayo de microdureza Vickers, se miden las dos diagonales de la hendidura y se usa el valor promedio para calcular el número en la escala de dureza Vickers.

- En el ensayo de microdureza Knoop, se emplea la longitud de la hendidura junto con el eje largo para calcular el número en la escala de dureza.

Flujo de trabajo personalizado de software para un ensayo de microdureza

Para simplificar este proceso de medición, hemos creado un flujo de trabajo especial de software. Nuestra solución personalizada del softwarePRECiV™ para ensayos de microdureza determina el número de dureza según el método Vickers o Knoop.

Para seleccionar la solución de ensayo de microdureza, se requiere seleccionar el flujo de trabajo de la solución para materiales en la ventana de herramientas derecha del software PRECiV. El área del flujo de trabajo lo guía a través del procedimiento de medición según el método seleccionado, ya sea Vickers o Knoop.

La dureza de una muestra y la profundidad de las hendiduras se calculan a través de la solución personalizada para ensayos de microdureza del software PRECiV.

Cuando la medición finaliza, los resultados son expuestos en el área de la hoja de datos a nivel de la ventana de herramientas. En esa área podrá encontrar el número de dureza, la longitud de las diagonales y las coordenadas de la intersección. Asimismo, se brinda un informe estadístico sobre la medición en el área de flujo de trabajo a la derecha.

El botón Save results (Almacenar resultados) exporta los datos y los parámetros específicos de la muestra, en un formato de libro Excel o archivo compatible de Excel.

¡Eche un vistazo a la distribución completa del ensayo en el siguiente video! No dude en ponerse en contacto con nuestro equipo para formular sus preguntas o para concertar una demostración sobre este flujo de trabajo de medición.

Contenido relacionado

Video: Introducción a PRECiV™ 2.1: Revolucione sus análisis de imágenes

Folleto: Software PRECiV para microscopios convencionales

¿Cómo el software PRECiV DSX está transformando la microscopía digital?