7.6 玻璃纤维和复合材料

La detección de defectos por ultrasonido no se limita a metales. Debido al aumento actual en el uso de fibra de vidrio o materiales compuestos en la fabricación, es necesario inspeccionar los defectos estructurales de dichos materiales, como la deslaminación y los daños por impacto. Ambos defectos pueden ser identificados a través de ensayos por ultrasonido. Entre los principales usuarios destacan: la industria aeroespacial, la energía eólica y la industria automotriz, como también los fabricantes de tanques de fibra de vidrio y de otras estructuras.

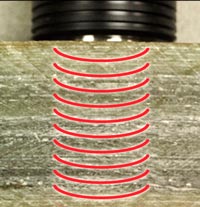

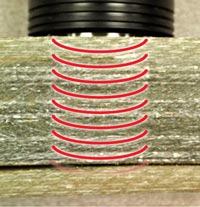

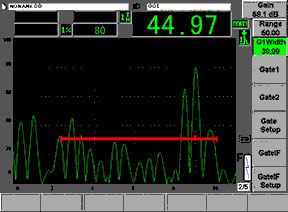

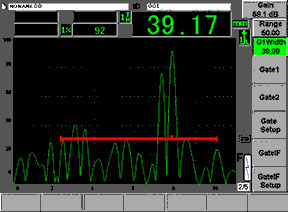

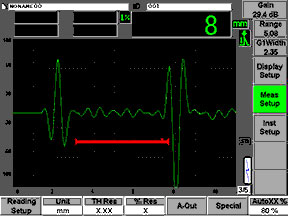

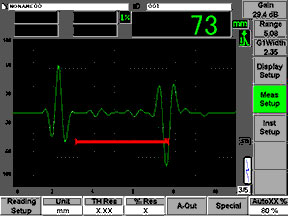

Generalmente, se usan sondas de haz recto de baja frecuencia (de 2,25 MHz, 1 MHz, y frecuentemente de 500 KHz) para efectuar ensayos en fibra de vidrio, debido a su alto grado de dispersión de sonido. Los espesores de 75 mm (3 pulg.) y superiores pueden ser analizados generalmente con las configuraciones de sondas y de equipos apropiadas. En la mayoría de los casos, el procedimiento consiste en identificar el eco de fondo de la pieza y, a continuación, hallar las señales provenientes de dicho eco. Por lo general, la dispersión del ruido se presenta durante la inspección. Los defectos laminares serán aquellos cuya respuesta de eco es mayor que la dispersión del eco de fondo. En el siguiente ejemplo se muestra un ensayo efectuado sobre una placa de fibra de vidrio de 45 mm (1,78 pulg.). El A-scan de la izquierda muestra el eco de fondo hacia la parte lateral derecha de la pantalla. En el A-scan de la derecha, la gran señal que se encuentra a 39 mm de profundidad proviene de la deslaminación visible. Todos los demás picos representan la dispersión interna.

|  |

|  |

Los compuestos de fibra de carbono son generalmente materiales que presentan una capacidad más transmisora que aquellos materiales de fibra de vidrio. Estos pueden ser analizados mediante frecuencias de hasta 5 MHz para obtener una mejor resolución de los defectos laminares que se encuentran cerca de la superficie frontal y posterior. Este procedimiento es importante en aplicaciones de detección de daños por impacto en piezas de aeronaves; debido a que los compuestos de laminados sólidos de aeronaves pueden dañarse internamente y de forma imperceptible debido a los impactos en la superficie externa. El siguiente ejemplo muestra la detección de una falta de adherencia artificial en un panel de aeronave de grafito/resina epoxídica de 3,5 mm (0,140 pulg.). El defecto está ubicado a menos de 0,5 mm del eco de fondo; sin embargo, puede ser identificado en este ensayo, mediante una sonda de línea de retardo de banda ancha de 5 MHz, ya que aparece como una pequeña diferencia en la posición del eco.

|  |

| Eco de fondo a la derecha de la puerta | Eco del defecto laminar en la puerta |

Los compuestos alveolares (estructura de panal de abeja) representan un desafío debido a la gran cantidad de aire contenida en ellos. A través de los ensayos de transmisión directa con sondas convencionales, es posible detectar la separación de revestimientos y daños en el núcleo. Sin embargo, esto se efectúa típicamente por sistemas de escaneo automatizados en la fase de fabricación, y no es considerado un ensayo de campo práctico. También existen métodos avanzados para ensayos unilaterales por ultrasonidos que se aplican en materiales de fibra de carbono como también en materiales alveolares; entre ellos destacan los ensayos por resonancia, por impedancia mecánica y por emisión y recepción (pitch-catch). En el caso de compuestos alveolares, la separación de revestimientos y núcleos aplastados pueden ser identificados a partir de un lado de la pieza. Estos métodos avanzados requieren equipos especializados como el Bondmaster de Olympus. Es posible obtener los detalles de estos métodos en el enlace