5.2 角度声束检测

Si bien las técnicas de haz recto pueden ser muy eficaces al detectar defectos laminares, estas no son eficaces al inspeccionar soldaduras comunes, donde las discontinuidades no se encuentran orientadas de forma paralela a la superficie de la pieza. La combinación de la geometría de la soldadura, la orientación de los defectos y la presencia de la corona o perla de la soldadura requiere una inspección a partir de la parte lateral de la soldadura con el haz generado en un ángulo. Los ensayos por haz angular es una técnica frecuentemente utilizada para detectar defectos por ultrasonido.

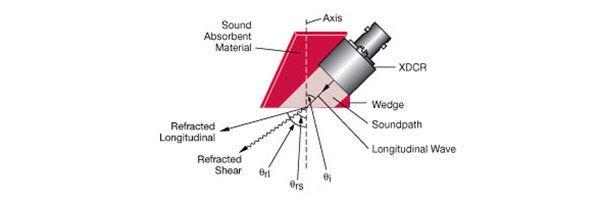

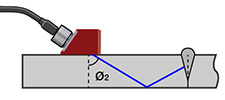

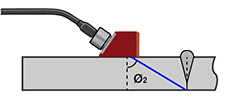

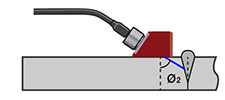

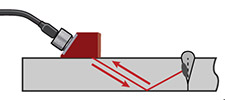

Las sondas de haz angular se dotan de un transductor y una suela (o zapata) que pueden ser separados o unidos para formar una sola estructura. Estas sondas utilizan el principio de refracción y la conversión de modo en un límite para producir ondas transversales y longitudinales refractadas en la pieza bajo inspección, tal como se muestra a continuación.

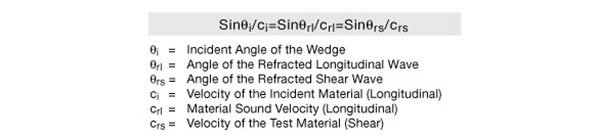

Las sondas de haz angular más utilizadas generan una onda transversal refractada con ángulos estandarizados de 45, 60 o 70 grados en el material bajo inspección. El ángulo de incidencia, necesario para producir un ángulo refractado deseado, se basa en la velocidad acústica del material y es calculado según ley de Snell que se formula en la siguiente ecuación.

Generalmente, en el caso de una suela de resina epoxídica o de plástico que se encuentra acoplada al acero, los ángulos de incidencia bajos generarán ondas transversales y longitudinales y, asimismo, existen suelas de haz angular especializadas para generar ondas longitudinales. Sin embargo, en ángulos comunes de inspección solo la onda transversal primaria será generada, ya que el valor de la onda longitudinal de la ecuación será mayor a los 90 grados, lo cual no es posible.

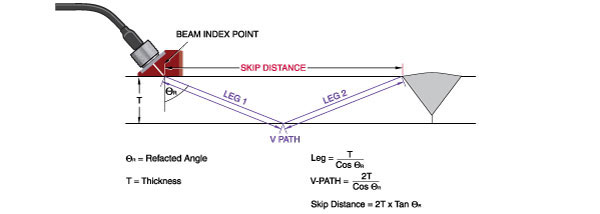

En inspecciones típicas, el sonido viaja a través de la pieza hasta el ángulo generado y, posteriormente es reflejado en el mismo ángulo. Cuando la sonda es desplazada hacia adelante y hacia atrás, esta genera un barrido de haz a lo largo de la altura completa de una soldadura. Este desplazamiento de escaneo permite monitorizar el volumen de la pieza completa y detectar las discontinuidades en las líneas de fusión y en el armazón de la soldadura.

|  |

|  |

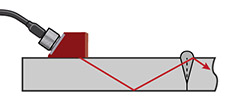

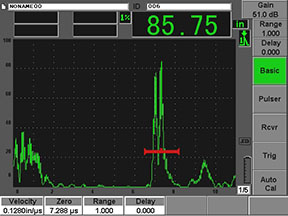

La inspección con una sonda de haz angular, tal como la inspección con una sonda recta, permite buscar las reflexiones generadas por las discontinuidades. Durante la configuración inicial, el operador debe notar si existen ecos provenientes de la corona de soldadura o de otras estructuras geométricas. Los ecos adicionales, que aparecen entre la zona que representa la soldadura, corresponden a una falta de fusión, a grietas, porosidad u otra discontinuidad cuyo tipo, profundidad y tamaño puede ser determinado con análisis posteriores.

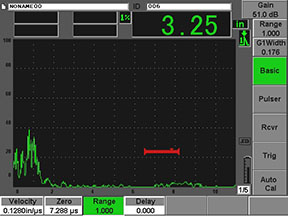

En el siguiente ejemplo, el sonido atraviesa una soldadura correcta sin generar un reflejo. Ningún defecto importante es visualizado en la pantalla. Sin embargo, una discontinuidad que se encuentra entre la zona de la soldadura puede causar una fuerte reflexión contra la zona de interés marcada por la puerta roja.

|  |

|  |