操作理论

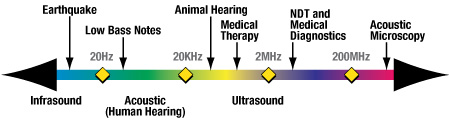

Las ondas acústicas son parte de nuestro día a día, como las vibraciones mecánicas transportadas por un medio como el aire o el agua. No obstante, los ensayos ultrasónicos implican frecuencias más allá del límite superior de la audición humana, superiores a 20 KHz y de forma más usual en el rango de 500 KHz a 20 MHz; aunque, a veces, también se usan frecuencias más altas y más bajas. La frecuencia exacta del ensayo será seleccionada según la aplicación objetivo. El funcionamiento de todos los medidores de espesores por ultrasonido implica la medición extremadamente precisa del tiempo que tarda un impulso acústico, generado por una sonda ultrasónica, en recorrer la pieza bajo ensayo. Las ondas acústicas se reflejarán a partir de los límites que crean diferentes materiales, como el aire o el líquido en el interior de la pared de una tubería de acero; por lo tanto, esta medición puede ejecutarse de forma normal a partir de un lado de la pieza en un modo de configuración pulso-eco (pulse-echo).

La sonda posee un elemento piezoeléctrico que es excitado por un impulso eléctrico corto para generar una ráfaga de ondas ultrasónicas. Las ondas acústicas atraviesan el material bajo ensayo y viajan a través de él hasta que encuentran una pared de fondo u otro límite. A continuación, los reflejos viajan de regreso a la sonda, cuyo objetivo es cambiar nuevamente la energía acústica en energía eléctrica. En resumen, el medidor traduce el eco del lado opuesto. Normalmente, este intervalo de tiempo es de sólo unas millonésimas de segundo. El medidor es programado según la velocidad de propagación acústica del material bajo ensayo, la cual permite calcular el espesor usando una fórmula matemática simple:

T = (V) x (t / 2)

donde

T = Espesor de la pieza

V = Velocidad de propagación acústica en el material bajo ensayo

t = Tiempo de tránsito de ida y vuelta medido

En algunos casos, también se sustrae una compensación de cero, la cual cubre los retrasos fijos del instrumento y la trayectoria acústica.

Es importante tener en cuenta que la velocidad acústica en el material de ensayo es una parte esencial de este cálculo. Los diferentes materiales transmiten ondas acústicas en distintas velocidades, por lo general, son más rápidas en materiales duros y más lentas en materiales blandos; asimismo, la velocidad acústica puede cambiar de forma considerable con la temperatura. Por lo tanto, siempre es necesario calibrar un medidor de espesor ultrasónico de acuerdo con la velocidad acústica del material que se mide, ya que la precisión equivaldrá a la buena calibración de dicho parámetro. Esta calibración se efectúa con frecuencia al contar con el patrón de referencia cuyo espesor se conoce con precisión. En el caso de mediciones de alta temperatura, también es necesario recordar que la velocidad acústica cambia con la temperatura; por ello, para obtener una óptima precisión, el estándar de referencia debe estar a la misma temperatura que la pieza bajo ensayo.

Las frecuencias más altas tienen una longitud de onda relativa más corta, lo que permite la medición de materiales más delgados. Las frecuencias más bajas con una longitud de onda más larga penetrarán más lejos y servirán para medir muestras o materiales muy gruesas, como fibras de vidrio y metales fundidos de grano grueso, cuya transmisión de ondas acústicas es menos eficiente. La selección de una óptima frecuencia de ensayo, a menudo, implica equilibrar estos requisitos de resolución y penetración. En la escala de frecuencias ultrasónicas, las ondas acústicas son altamente direccionales y, aunque viajen libremente a través de metales, plásticos y cerámicas típicas, están se reflejan a partir de un límite de aire, como una pared interior o una grieta.

En la escala de megahercios, las ondas acústicas no viajan eficientemente a través del aire; por lo tanto, se aplica una gota de líquido de acoplamiento entre la sonda y la pieza bajo ensayo a fin de lograr una buena transmisión del sonido. Los acoplantes comunes son la glicerina, el propilenglicol, el agua, el aceite y geles. Además, sólo se requiere una pequeña cantidad, lo suficiente para llenar el espacio de aire extremadamente delgado que de otro modo existiría entre la sonda y el objetivo.

En la siguiente sección, se presenta un diagrama por bloques que muestra un detector de defectos ultrasónico (o por ultrasonido). El emisor, bajo el control del microprocesador, proporciona un impulso de voltaje a la sonda, lo que genera la onda ultrasónica de emisión. Los ecos que regresan desde la pieza bajo ensayo son recibidos por la sonda y son convertidos nuevamente en señales eléctricas, las cuales comunican a su vez con el amplificador del receptor y se digitalizan. El control basado en microprocesador y la lógica de temporización sincronizan el emisor y seleccionan los ecos apropiados que se usarán en la medición del intervalo de tiempo.

Al detectar ecos, el circuito de temporización medirá con precisión un intervalo de tiempo en uno de los modos que se mencionan en la Sección 3, y repetirá este proceso varias veces para obtener una lectura promedio. Después, el microprocesador usará esta medición de intervalo de tiempo junto con la velocidad acústica programada y los valores de compensación cero para calcular el espesor. Finalmente, el espesor se muestra y se actualiza según la velocidad seleccionada.