探头选择

Seleccionar la sonda adecuada es un factor esencial para asegurar un rendimiento óptimo en cualquier aplicación de medición ultrasónica. Es necesario considerar el material que se está midiendo, el rango de espesor que debe cubrirse, la geometría de la pieza y la temperatura de la pieza. Se ha desarrollado una amplia variedad de sondas con diversas características acústicas para satisfacer las necesidades de las aplicaciones industriales. Por lo general, se usan frecuencias más bajas de 2,25 MHz para optimizar la penetración al medir materiales de gran espesor, alta atenuación o alta dispersión; las frecuencias más altas de 5 MHz se recomendarán cuando se requiere optimizar la resolución en materiales más delgados, sin atenuación o de dispersión.

Material: El tipo de material y la gama de espesores medidos son los factores más importantes a la hora de seleccionar un medidor y una sonda. Muchos materiales comunes de ingeniería, como la mayoría de los metales, cerámicas y vidrios, transmiten los ultrasonidos de manera muy eficaz y pueden ser medidos fácilmente a través de un amplio rango de espesores. La mayoría de los plásticos absorben la energía ultrasónica de forma más rápida; por lo tanto, tienen un rango de espesor máximo más limitado; a pesar de ello, es posible medirlos fácilmente en la mayor parte de escenarios de fabricación. El caucho, la fibra de vidrio y muchos compuestos pueden ser mucho más atenuantes y, a menudo, requieren medidores de alta penetración con emisores/receptores optimizados para un funcionamiento de baja frecuencia.

Espesor: Los rangos de espesor también dictaminarán el tipo de calibre y la sonda que deben ser seleccionados. Por lo general, los materiales delgados se miden con altas frecuencias y los materiales gruesos o atenuantes se miden con bajas frecuencias. Las sondas con líneas de retardo se usan a menudo en materiales muy delgados; sin embargo, dichas sondas junto con las de inmersión presentan un espesor máximo medible más restringido debido a la interferencia potencial provocada por un múltiplo del eco de interfase (de entrada). En algunos casos que involucran rangos de espesor amplios o materiales múltiples, es posible que se requiera más de un tipo de sonda.

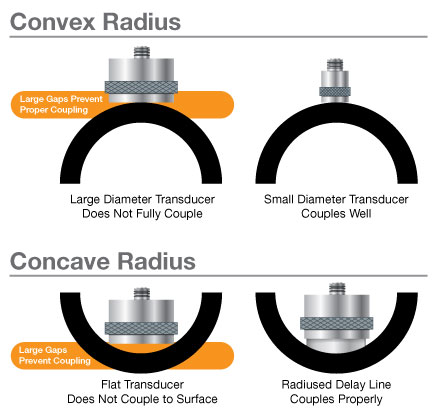

Geometría: A medida que la curvatura de la superficie de una pieza aumenta, la eficacia de acoplamiento entre la sonda y la pieza bajo ensayo se reduce; por lo tanto, a medida que el radio de curvatura aumenta, el tamaño de la sonda por lo general debería reducirse. La medición sobre radios muy puntiagudos, en particular en curvas cóncavas, puede requerir sondas con líneas de retardo especialmente contorneadas o sondas de inmersión sin contacto para un acoplamiento acústico adecuado. Las sondas de inmersión y aquellas con líneas de retardo también pueden ser usadas en presencia de grietas, cavidades y áreas similares con acceso limitado.

Temperatura: Los sondas de contacto comunes por lo general pueden usarse en superficies de hasta 50 °C o 125 °F. La mayoría de sondas de contacto, cuando son usadas en materiales mucho más calientes, pueden dañarse de forma permanente debido a los efectos de la dilatación térmica. En tales casos, siempre se recomienda el uso de sondas con líneas de retardo resistentes al calor, de inmersión o duales para altas temperaturas. Consulte la Sección 7.1 para obtener más información sobre las mediciones bajo condiciones de alta temperatura.

En general, se obtienen los resultados más fiables y repetibles mediante una frecuencia más alta y una sonda de menor diámetro debido a que proporcionan un rendimiento adecuado en el rango de espesores de medición. Las sondas de diámetro pequeño se acoplan de forma más fácil a la pieza de ensayo, a través de una capa mucho más fina de acoplante y una presión determinada de acoplamiento. Asimismo, las sondas dotadas de una frecuencia más alta producen señales con tiempos de subida más rápidos, lo que mejora la precisión de la medición. Por otro parte, las propiedades acústicas o el estado superficial del material bajo ensayo podrían requerir la reducción de la frecuencia de la sonda para superar un acoplamiento deficiente y la atenuación o dispersión acústica dentro del material.

Las aplicaciones de corrosión son una categoría en sí y, normalmente, son tratadas con sondas duales. Las sondas duales suelen ser resistentes y pueden soportar la exposición a altas temperaturas; además, son muy sensibles a la detección de picaduras u otras condiciones localizadas relativas a la pérdida de espesor. No obstante, estas sondas usualmente no se recomiendan en aplicaciones de medición de precisión debido a la posible desviación de cero e imprecisión en la sincronización que causa la corrección trigonométrica, requerida en la trayectoria acústica en forma de V que generan.

En la Sección de los Apéndices, se ofrecen algunas recomendaciones generales para que las sondas pueden usarse con materiales y rangos de espesor comunes.