Aplicación

Uso de ensayos por ultrasonido para identificar la presencia de adherencia o desprendimientos entre la capa exterior del material de alta impedancia (como el metal o la cerámica) y la capa interna del material de baja impedancia (como el plástico, los compuestos o el caucho). Esta técnica también se aplica a varias uniones encoladas metal a metal.

Contexto

Cuando los materiales de similar impedancia acústica (densidad multiplicada por velocidad acústica) son unidos —como en el caso de un metal soldado o de un metal soldado por fuerza a otro metal, o de un plástico fundido a otro plástico—, la presencia de adherencia o desprendimientos puede ser determinada normalmente a partir de la amplitud de la primera reflexión, proveniente del límite del material. Normalmente, se generará una diferencia significativa en la amplitud de la señal reflejada bajo las condiciones de adherencia o desprendimiento. Sin embargo, si existe una gran diferencia de impedancia acústica entre los dos materiales, como en el caso de las uniones entre metales y polímeros, dicha diferencia causará una reflexión significativa a partir del límite del material, incluso si los materiales se han adherido mecánicamente. El cambio que se presenta en la amplitud del eco bajo las condiciones de adherencia o desprendimiento podría ser difícil o casi imposible de detectar, especialmente cuando las condiciones de acoplamiento de la sonda no son uniformes. Esta misma situación se presenta cuando un metal está adherido a otro metal mediante la resina epoxi u otros adhesivos. A menos que la capa del adhesivo sea extremadamente fina, éste forma una línea de adhesión de baja impedancia con una reflexión significativa, incluso si proviene de uniones correctas.

Note que en los casos donde el material de baja impedancia se encuentra al exterior, o la geometría de la pieza permite un acoplamiento a la parte de baja impedancia de la unión, le recomendamos emplear el procedimiento de desplazamiento de fase. Este procedimiento se describe en la nota de aplicación «Ensayo de desplazamiento de fase para evaluar la integridad de adherencias» de Olympus. En casos donde el ensayo debe ser desarrollado a partir de la parte de alta impedancia de la unión, la técnica «ring-down» descrita en la presente nota de aplicación, generalmente, es el mejor enfoque a tomar. Esto implica el análisis de una serie de múltiples reflexiones a partir del límite del material y la evaluación de diferencias según un índice en el que la amplitud de ecos sucesivos, o la envolvente «ring-down», cambia dependiendo de las condiciones de adherencia o desprendimiento. Mientras que las ondas acústicas reverberan en el metal o en el material de alta impedancia, el cambio de la amplitud se multiplica con cada salto. Por ejemplo, una caída de amplitud del 5 %, que es difícil de identificar con el primer eco en condiciones de adherencia o desprendimiento, cambia a una caída de amplitud del 25 % con el quinto eco, y del 50 % con el décimo. Mientras el cambio en un solo eco puede ser pequeño, el cambio colectivo a través de una serie de ecos puede ser más grande y fácil de identificar. En una unión típica, las condiciones de adherencia y desprendimiento van a generar patrones «ring-down» individuales y distintos. |  |

Equipos

Este tipo de ensayos pueden ser desarrollados con cualquier detector de defectos por ultrasonidos estándar, como el EPOCH® 650 o el EPOCH 6LT. También es posible utilizar generadores de impulso y recepción por ultrasonido. La sonda que se empleará comúnmente será una sonda de línea de retardo con una frecuencia de 2,25 MHz y 20 MHz, como las V207-RB, V206-RB, V202-RM y V208-RM. Para casos específicos, es necesario seleccionar una sonda en base al espesor, geometría y propiedades acústicas del material.

Procedimiento

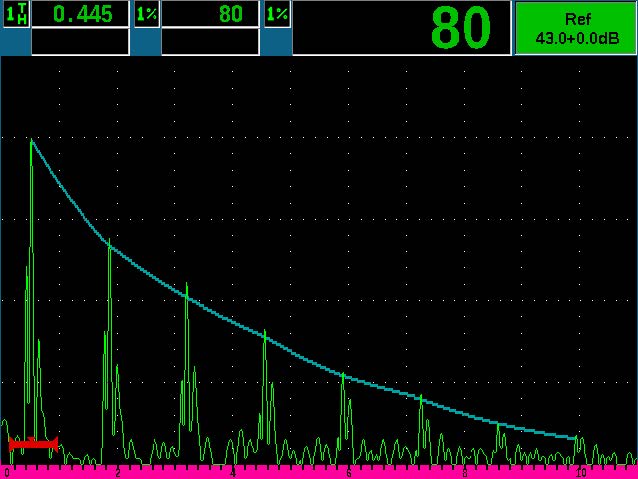

Ajuste la ganancia de manera que el primer eco de fondo proveniente de una muestra de referencia encolada correctamente se muestre al 80 % de la altura de la pantalla completa. También, ajuste el rango de la pantalla lo suficientemente extenso para visualizar una serie de ecos de fondo. En el primer A-Scan (a continuación), el primer pico representa el eco de interfaz de la línea de retardo; los picos subsiguientes son múltiples ecos de fondo provenientes de una cuba de acero encolado a plástico de 2,5 mm (0,1 pulg). Debido a que el metal está adherido a un material de fondo, el polímero encolado a la parte inferior del acero ejerce un mecanismo de aislamiento mecánico generando la caída de los ecos de manera relativamente rápida. Es útil emplear la función de dimensionamiento DAC para trazar una curva que determine la envolvente de la corriente de repique a partir de la adherencia correcta.

Patrón «ring-down» bajo proveniente de un metal encolado (ajuste de la curva DAC como referencia):

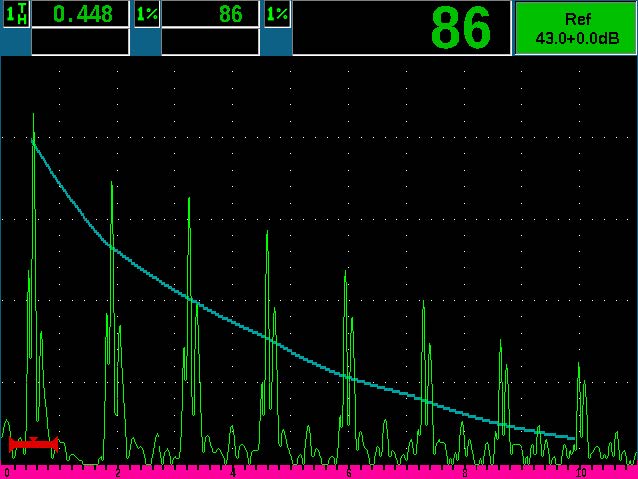

| Si existe un desprendimiento entre estos dos materiales, el efecto de aislamiento es eliminado y los picos aumentan sobre la curva de referencia tal como se visualiza en la siguiente imagen. |

Patrón «ring-down» de un metal desprendido (los picos sobrepasan la curva de referencia):

| Note que la amplitud relativa de los múltiples ecos incrementa de manera más rápida hacia el lado derecho de la pantalla. La variación exacta del patrón «ring-down» bajo condiciones de adherencia o desprendimiento dependerá de la impedancia acústica relativa de los dos materiales y, también, de los factores de atenuación; pero, en principio, este tipo de ensayo sirve para cualquier situación que implique un material de alta impedancia encolado a otro material de baja impedancia. Mediante el registro de dos patrones característicos observados en las muestras de referencia y su comparación con los A-scan de la pieza bajo ensayo, es posible determinar la presencia de adherencia o desprendimientos en dicha pieza. Es importante tener en cuenta que este tipo de ensayo califica simplemente la presencia de adherencia o desprendimientos y no la capacidad o fuerza de la adhesión. Los materiales deben estar unidos acústicamente por un adhesivo o agente similar de adherencia. La presión, solamente, basta muchas veces para crear una adhesión acústica. |