Aplicación

Detección de vacíos internos o burbujas de aire ocultos en piezas de plástico moldeado.

Contexto

Las piezas de plástico producidas mediante moldes de inyección y procesos similares pueden contener vacíos internos causados por contracción durante el enfriamiento o espacios de aire formados durante el moldeo. Los vacíos se presentan generalmente en piezas con un espesor de pared de 6 mm aproximadamente; sin embargo, también pueden presentarse en paredes de espesor más delgado. Los vacíos internos pueden afectar la integridad estructural de una pieza lo cual puede provocar su rotura y, generalmente, indica que el proceso de moldeo debe ser optimizado.

La detección de los defectos por ultrasonido ofrece un método simple para ubicar vacíos internos sin necesidad de cortar la pieza o someterla a análisis por rayos X. Las ondas acústicas de alta frecuencia que viajan a través de la pieza durante el acoplamiento con una pequeña sonda, llamada también palpador o transductor, se reflejarán al chocar con vacíos de manera predecible. Las ondas del ultrasonido viajarán a través del material hasta encontrar un límite, como una pared lejana; sin embargo, si existe un vacío a lo largo de la trayectoria acústica se generará un eco adicional donde supuestamente no debe haber uno. Al visualizar estos ecos particulares en una pantalla, el operador capacitado podrá evaluar rápida y confiablemente la integridad del material.

Equipamiento

Es posible usar cualquiera de los detectores de defectos de la serie EPOCH para este tipo de inspección, como: el EPOCH 600, el EPOCH 1000, el EPOCH 650 o el EPOCH LTC. El tipo de sonda usado dependerá de la geometría específica y el espesor de la pieza. No obstante, las sondas de contacto de diámetro pequeño y con líneas de retardo son las más usadas normalmente. Entre ellas destacan: la V110-RM (5 MHz), la V112-RM (10 MHz) y la V260 Sonopen® (con línea de retardo focalizada de 15 MHz).

Procedimiento

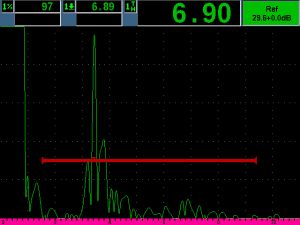

La detección de defectos por ultrasonido es un proceso comparativo en donde el patrón del eco generado por una pieza correcta es comparado con la particularidad del eco generado por una pieza bajo ensayo. Los cambios en el patrón del eco indican alteraciones en la estructura interna. Durante los ensayos de piezas de plástico moldeado, el operador evalúa normalmente la presencia de ecos entre la puerta o ventana marcada que representa el interior de la pieza bajo ensayo. La presencia de reflexiones en esta área indica discontinuidades como vacíos, burbujas o inclusiones.

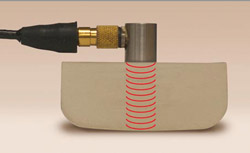

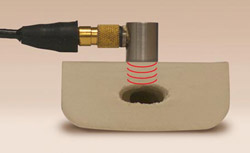

El ejemplo a continuación muestra un vacío grande detectado en una estructura de plástico moldeado con un espesor de 20 mm usando el detector de defectos EPOCH 600 y una sonda V110-RM de 5 MHz. La sonda es colocada en la parte superior de la pieza. En el caso de una pieza correcta, la propagación acústica se dará hasta la superficie inferior y generará una reflexión a partir de una profundidad de 20 mm. Esta es representada por el pico en la parte lateral izquierda de la imagen con el A-scan que se encuentra debajo de la primera imagen. Sin embargo, cuando existe un vacío, la onda acústica se reflejará al chocar con dicho vacío y creará un pico en las áreas de la pantalla delimitada por la puerta roja, la cual representa el centro de la pieza. La presencia de un eco en esa área revela una discontinuidad en la pieza. La inspección toma tan solo algunos segundos por punto de ensayo.

|  |

Indicación típica generada por una pieza correcta

|

Indicación típica de defecto (eco en la puerta roja)

|

Es posible aplicar un ensayo similar a la mayoría de las piezas de plástico moldeado. Para obtener más información, contacte con Olympus.