En raison de ses propriétés techniques et physiques, le carbure de silicium (SiC) est un matériau fréquemment utilisé dans le secteur des semi-conducteurs pour la fabrication des circuits modernes. Les composants en carbure de silicium révolutionnent l’électronique de puissance dans tous les secteurs industriels puisqu’ils offrent une efficacité supérieure, une meilleure densité de puissance et une fiabilité accrue pour vos applications dans les domaines des véhicules électriques, des énergies renouvelables et des systèmes d’entraînement industriels.

Dans cet article, nous vous montrons comment EEMCO, un fabricant de composés en carbure de silicium, a réussi à simplifier son processus d’analyse d’images de wafers de silicium gravés grâce à sa collaboration avec Evident. Notre logiciel personnalisé doté de capacités d’apprentissage automatique a ainsi permis d’améliorer la précision et l’efficacité

de la détection des défauts et la caractérisation sur les wafers. Apprenez-en davantage sur cette innovation technique et son impact dans de nombreuses industries.

Domaines d’application des composants en carbure de silicium

Les composants en carbure de silicium sont principalement utilisés dans trois secteurs industriels : l’automobile, l’électronique de haute puissance et les énergies renouvelables.

1. Secteur automobile

Les besoins de l’industrie automobile en moteurs électriques connaissent une croissance rapide. Avec une part de marché de plus de 60 %, les moteurs électriques sont les principaux consommateurs de composants électroniques de haute puissance du marché.1 Cela est à l’origine d’une augmentation de la demande en semi-conducteurs de puissance hautement efficaces nécessaires à la fabrication des véhicules électriques/hybrides (VE/VEH).

Ce secteur industriel implique l’utilisation de semi-conducteurs de puissance à base de carbure de silicium. En effet, ces composants présentent des atouts évidents par rapport aux composants conventionnels fabriqués en silicium. Le carbure de silicium offre une meilleure efficacité et une densité de puissance améliorée, ce qui permet d’obtenir des plages élargies, des systèmes de plus petites dimensions et des temps de charge plus rapides. Les principaux composants fabriqués à partir de carbure de silicium sont les onduleurs hautement efficaces, les composants électroniques de charge intégrés, les survolteurs et les convertisseurs c.c.-c.c.

Un des critères essentiels pour éviter toute perte de matériau lors de l’utilisation de monocristaux de carbure de silicium repose sur l’obtention de monocristaux portant le moins de défauts possibles, et d’une surface de wafer cristallin la plus grande possible (à ce jour, la dimension standard d’un wafer est de 150 mm [6 po] ; à noter que des wafers de 200 mm [8 po] seront bientôt commercialisés). Il est essentiel de savoir maîtriser les techniques complexes de cristallogenèse, comme celles utilisées par EEMCO.

2. Électronique de haute puissance

De nombreuses applications industrielles ont besoin d’une alimentation auxiliaire. Les entraînements moteurs, les onduleurs et les équipements de production industrielle (y compris, la robotique) sont les principaux composants fabriqués à partir de monocristaux de carbure de silicium.

Grâce à ses propriétés uniques, le carbure de silicium permet d’améliorer considérablement le rendement énergétique, la fiabilité et les performances de ces systèmes.5 Les principaux composants électroniques composés de carbure de silicium incluent notamment les diodes Schottky (également appelées « diodes à barrière Schottky » ou « SBD »), les transistors à effet de champ à jonction (JFET), ainsi que les transistors à effet de champ à grille isolée (MOSFET).

Les diodes Schottky SiC sont largement utilisées dans les modules d’alimentation des transistors bipolaires à porte isolée (IGBT) et dans les circuits de correction du facteur de puissance (PFC). Le carbure de silicium ne permet pas uniquement d’améliorer l’efficacité et de réduire les besoins en refroidissement dans ces domaines d’application. Il permet également de réduire la quantité de composants passifs nécessaire et de simplifier la conception sans pour autant faire de compromis sur les performances. Ces caractéristiques sont également utiles dans le secteur informatique, notamment dans les centres de données.

3. Énergies renouvelables

L’énergie solaire, l’énergie éolienne et le stockage des énergies renouvelables sont des industries qui affichent une très forte croissance. Le secteur des énergies renouvelables est la seule industrie qui a su trouver de manière efficace un équilibre entre l’offre et la demande. Alors que les énergies renouvelables utilisent de nombreux composants SiC depuis de nombreuses années, les changements climatiques et les crises énergétiques ont encore accru davantage la demande en sources d’énergie de substitution.

Des composants en carbure de silicium sont couramment utilisés pour la fabrication de dispositifs d’alimentation électrique haute efficacité comme les onduleurs et les survolteurs (convertisseurs de puissance). En outre, ils sont essentiels pour la conception de systèmes de conversion et de stockage de l’énergie. Les pertes de charge observées sur de tels dispositifs sont de l’ordre de 6 à 9 %, un pourcentage qui peut être

significativement réduit grâce à la technologie SiC.1 Les dispositifs à base de carbure de silicium permettent de simplifier la conception des circuits électriques et, ainsi, de moins utiliser de composants électroniques.

Contrôle et suivi de la qualité de wafers en SiC

De nombreux secteurs industriels utilisant des composants en carbure de silicium, les fabricants de monocristaux de SiC concentrent leurs efforts sur l’innovation, la qualité et l’efficacité de leurs processus de production. EBNER EUROPEAN MONO CRYSTAL OPERATION (EEMCO), une start-up satellite du groupe EBNER créée en 2020, est l’un de ces fabricants.

Pour Mirko Löhmann, responsable du génie des processus opérationnels chez EEMCO, « EEMCO est la première entreprise indépendante en Europe dont l’objectif est de produire en masse des substrats en carbure de silicium de 200 mm pour l’industrie des semi-conducteurs. »

Grâce à ses 12 années d’expérience en recherche et développement dans la conception et la production d’équipements de cristallogenèse, l’entreprise autrichienne a conçu des fourneaux dédiés à la fabrication de monocristaux 4H-SiC et passe maintenant à la vitesse supérieure en produisant des boules en céramique SiC et des wafers de 200 mm.

Au sein de leur usine de Leonding, en Autriche, l’équipe d’experts internationaux EEMCO produit des monocristaux en carbure de silicium pour l’industrie des semi-conducteurs.

D’après Sebastian Hofer, qui supervise l’ingénierie des défauts chez EEMCO, « ces cristaux sont utilisés dans des applications de haute puissance, notamment dans les secteurs de l’automobile et des énergies renouvelables. »

EEMCO exploite un nombre croissant de fourneaux dans lesquels les monocristaux SiC sont produits suivant un processus de dépôt physique par phase vapeur capable de former un monocristal à partir de SiC en phase vapeur.

Pour Sebastian Hofer : « en tant que première entreprise européenne indépendante productrice de ce type de cristaux SiC, notre objectif est de produire des produits stratégiques de haute technologie afin d’offrir une alternative de haute qualité aux fournisseurs américains et chinois. » Mirko Löhmann ajoute qu’« en tant que produit durable et économe en énergie, le carbure de silicium contribue de manière significative à la réduction des émissions de CO2 de plusieurs marchés et produits finis. »

Spécialisée dans la production de wafers de haute qualité de 150 et 200 mm, EEMCO exploite ses propres fourneaux et utilise ses propres techniques. Sebastian Hofer explique qu’« au cours des deux dernières années, nous avons déposé plus de 30 brevets en lien avec les techniques et les équipements de production de cristaux de SiC. Notre stratégie est de produire des monocristaux de SiC de 150 et 200 mm pour la production et l’approvisionnement mondiaux de lingots, en privilégiant nos clients européens. »

Pour assurer le contrôle et le suivi du processus de production et de contrôle qualité du produit fini, une analyse optique des wafers de SiC de 150 ou 200 mm de diamètre est requise. Ces opérations présentent deux défis :

- Imagerie à haute résolution – L’acquisition d’images à haute résolution (1 - 2 µm/pixel) du wafer tout entier est chronophage et génère des gigaoctets de données par wafer.

- Détection des dislocations – L’analyse de particules conventionnelle n’est pas suffisante pour détecter les agglomérats et les superpositions. La simple segmentation par seuillage n’est pas assez précise, ce qui ne permet pas d’obtenir de résultats significatifs.

Pour Mirko Löhmann, « nous devons acquérir et analyser l’entièreté des wafers de SiC gravés ». Et d’ajouter : « nous avons collaboré avec l’équipe des solutions personnalisées du centre Evident Technology Center Europe (ETCE) pour mettre au point une solution basée sur le logiciel PRECiV™, la plateforme d’imagerie industrielle Evident

que nous utilisons déjà au sein de nos laboratoires. » Dans le cadre de cette collaboration, l’apprentissage automatique est utilisé pour améliorer la caractérisation des défauts observés sur les wafers de SiC gravés.

Conception d’une solution personnalisée pour l’analyse optique de wafers de SiC de grandes dimensions

Le Dr Nobert Radomski et le Dr Sergej Bock, responsables des solutions au sein de l’équipe des solutions personnalisées (CSG) de notre centre Evident Technology Center Europe (ETCE), nous présentent les avantages de cette méthode personnalisée d’inspection de wafers.

D’après Norbert Radomski, « La possibilité d’acquérir des images et d’analyser nos wafers en SiC gravés nous a permis de compléter notre gamme de solutions d’inspection de wafers.2, 3 Nous sommes désormais capables d’imager et d’analyser des wafers gravés en carbure de silicium de 150 et 200 mm (6 et 8 po) de diamètre. » Et Sergej Bock d’ajouter : « la solution utilise la technologie d’apprentissage automatique pour améliorer la caractérisation des défauts. En outre, l’analyse est réalisée simultanément à l’acquisition de données afin d’améliorer l’efficacité. »

Cette solution d’inspection est importante pour identifier et caractériser les défauts susceptibles de se former lors du processus de production des cristaux de SiC.

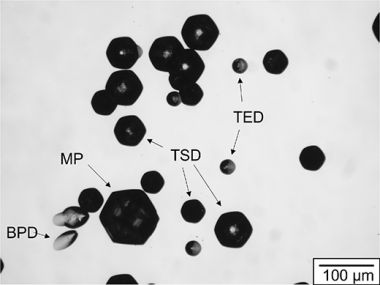

Les cristaux de SiC sont produits suivant la technique de dépôt physique par phase vapeur, ce qui permet de produire un monocristal à partir de SiC en phase vapeur. Le contrôle du stress exercé sur le cristal pendant le processus de production est essentiel pour réduire au maximum le nombre de défauts, notamment les microfissures (MP), les dislocations du plan basal (BPD), les dislocations des vis filetées (TSD) et les dislocations du bord de filetage (TED).4 Ces défauts ont un impact sur les propriétés électriques du wafer en SiC. La méthode de gravure par KOH fondu est considérée comme étant efficace pour caractériser les dislocations au niveau du carbure de silicium.5

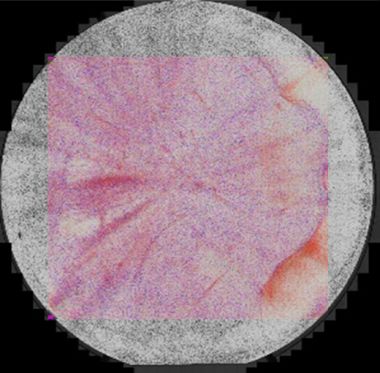

Par exemple, la figure 1 montre plusieurs types de défauts sur un wafer en SiC gravé, notamment les microfissures (MP), les dislocations du plan basal (BPD), les dislocations des vis filetées (TSD) et les dislocations du bord de filetage (TED).

Figure 1 – Image obtenue au microscope de défauts couramment observés sur un wafer en SiC gravé avec du KOH.6 Source de l’image : MDPI.

Demande d’EEMCO adressée à Evident : pour contrôler et surveiller le processus de production et la qualité du produit fini, une analyse optique de l’entièreté du wafer en SiC de 150 ou 200 mm (6 ou 8 po) de diamètre doit être réalisée.

Pour Norbert Radomski, c’est un défi conséquent : « Tout d’abord, nous avons besoin d’images à haute résolution (1 – 2 µm/pixel) de tout le wafer, ce qui est chronophage et génère des gigaoctets (Go) de données par wafer. Ensuite, la détection des dislocations ne peut pas être réalisée avec une analyse de particules classique. Les dislocations ont tendance à former des agglomérats et à se superposer. De ce fait, une simple segmentation par seuillage n’est pas suffisamment précise pour fournir des résultats significatifs. »

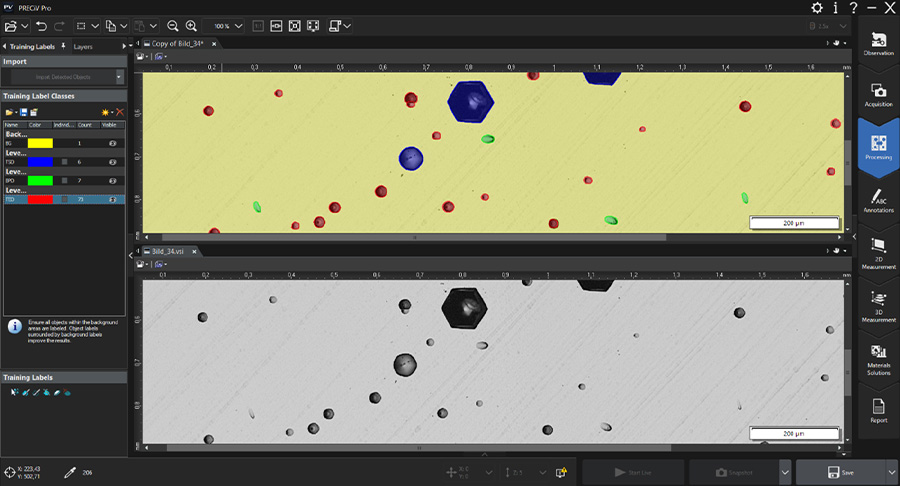

Le seuillage ne permet pas de détecter des structures précises sur les images. Au contraire, cette technique permet de détecter plusieurs objets simultanément sans les distinguer les uns des autres7, et ce, en fonction de l’échelle de niveaux de gris ou des valeurs d’intensité RVB prédéfinies. Et Sergej Bock d’expliquer : « en revanche, l’apprentissage automatique définit des règles pour la détection des objets qui reposent sur de nombreux exemples d’objets d’intérêt. » L’évaluation automatique, basée sur les réseaux neuronaux artificiels profonds ayant appris à classer les zones d’image indépendamment des valeurs de seuil définies précédemment, facilite l’analyse des images et la rend plus précise.7

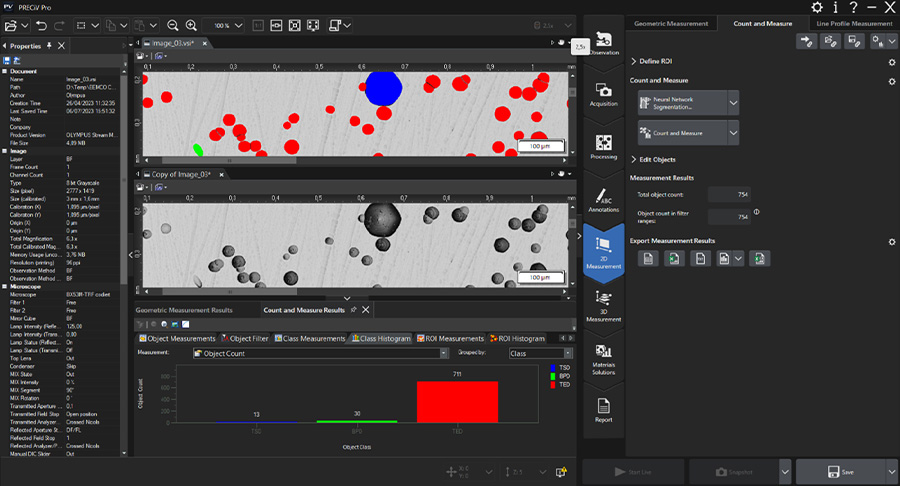

L’équipe des solutions personnalisées a démontré qu’une approche par segmentation à l’aide d’un réseau neuronal correctement entraîné (voir la figure 2) peut être utilisée pour séparer de manière automatique les dislocations agglomérées et superposées (voir la figure 3), assurant ainsi une analyse du nombre de défauts suffisamment précise.

Figure 2 – Capture d’écran des étiquettes d’entraînement concernant les dislocations (partie supérieure) et

image en fond clair d’un wafer en SiC gravé (résolution d’image : 1,095 µm/pixel)

Figure 3 – Capture d’écran de dislocations détectées traitées par segmentation au moyen du réseau neuronal (partie supérieure) et

image en fond clair d’un wafer en SiC gravé (résolution d’image : 1,095 µm/pixel). Les dislocations agglomérées et superposées sont distinctes.

Toutefois, il est essentiel de noter que l’entraînement et l’utilisation d’un réseau neuronal nécessitent une grande puissance informatique, habituellement fournie par une technologie basée sur des centaines ou des milliers de noyaux CUDA (Compute Unified Device Architecture) d’une carte graphique NVIDIA CUDA.

Sergej Bock explique que l’« image complète d’un wafer de 150 mm (6 po) acquise à une résolution de 1,095 µm/pixel est constituée d’environ 4000 images individuelles et pèse environ 25 Go. Le calcul d’une segmentation par un réseau neuronal de toute l’image prendrait des heures, même avec une carte graphique de pointe ».

Par conséquent, comme le critère de qualité d’un wafer SiC est le nombre de dislocations par zone, l’approche de la solution personnalisée est de diviser le processus en une méthode d’acquisition et une méthode d’analyse utilisant chacune, en parallèle, un ordinateur. Cela permet de doubler la cadence et, ainsi, d’améliorer l’efficacité.

Norbert Radomski nous présente la solution personnalisée : « l’image complète du wafer acquise par le système d’acquisition est stockée dans un dossier prédéfini. Un fichier de statut indique si l’image est complète et peut être analysée à l’aide de la solution d’analyse des défauts du wafer basée sur le réseau neuronal. Grâce à la solution d’analyse de wafers, l’image complète du wafer est divisée en vignettes plus petites aux dimensions définissables, et un processus d’analyse du lot par segmentation par le réseau neuronal est utilisé pour chaque vignette. Le calcul de vignettes plus petites améliore l’efficacité du processus. Le résultat fournit également un nombre de dislocations par vignette. Étant donné que le positionnement des vignettes sur le wafer est connu, les données de sortie produisent une carte de densité pour l’ensemble du wafer. »

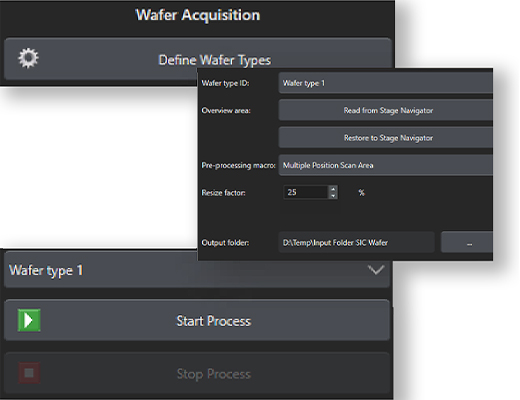

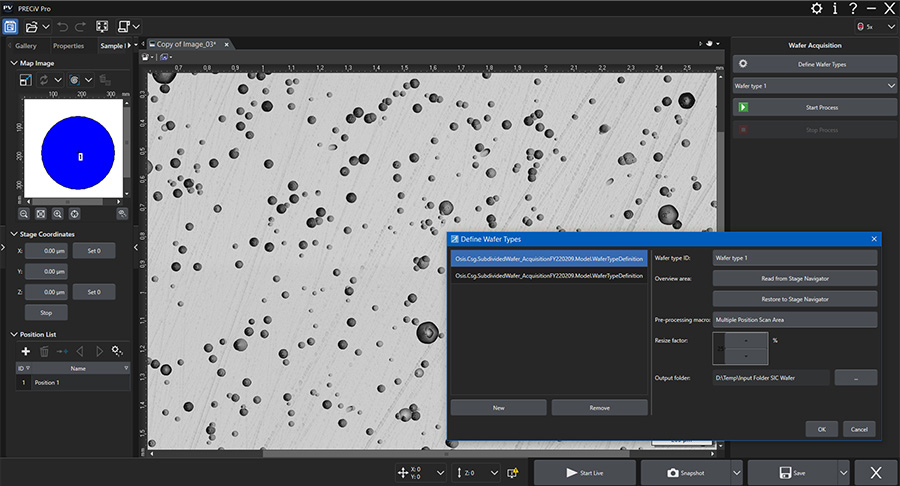

Maintenant, intéressons-nous au processus de la solution personnalisée, qui commence par l’acquisition d’images du wafer (voir la figure 4).

Figure 4 – Capture d’écran de la solution d’acquisition d’image de wafers montrant la boîte de dialogue de définition du processus Define Wafer Types (Définition des types de wafer)

Vous trouverez ci-après les étapes d’acquisition d’une grande image panoramique d’un wafer en SiC dans son intégralité (voir la figure 5). Le fichier image acquis (au format propriétaire VSI) est ensuite utilisé lors du processus d’analyse.

Processus d’acquisition d’images de wafers en SiC

Figure 5 – Processus d’acquisition personnalisé pour l’inspection de wafers en SiC | Define Wafer Types (Définition des types de wafer) :

Liste déroulante : pour sélectionner les protocoles d’acquisition prédéfinis depuis l’étape Wafer type ID (Id. du type de wafer).Start Process (Démarrer le processus) : pour démarrer le processus d’acquisition prédéfini. Une boîte de dialogue d’entrée s’affiche à l’écran pour définir l’identifiant du produit et la mesure (incrémentée automatiquement). Le logiciel calcule ensuite, de manière automatique, la correction sur le plan Z incliné en fonction des valeurs Z des trois positions de la platine. Les valeurs Z sont déterminées par la mise au point automatique.

Stop Scanner (Arrêter le scanner) : pour arrêter le processus d’acquisition. |

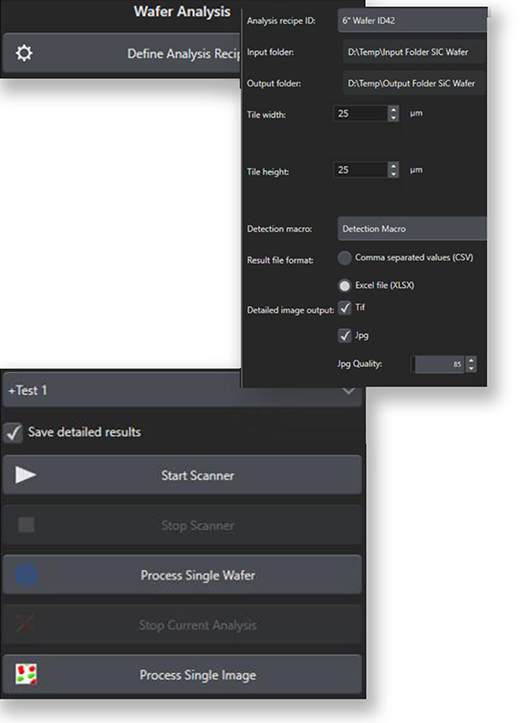

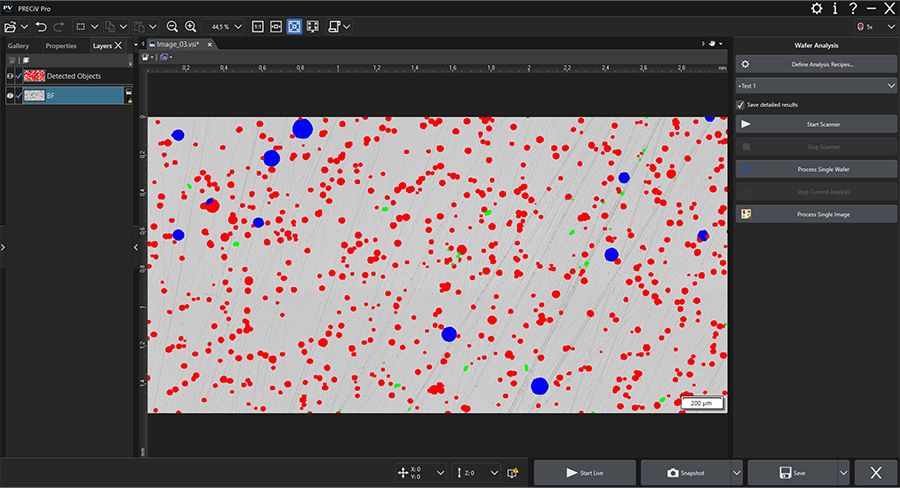

Grâce à la solution d’analyse de wafers, l’image du wafer est divisée en plusieurs vignettes de petite taille et en une image macro prédéfinie [ici obtenue avec la solution Count and Measure (numération et mesure) avec segmentation au moyen du réseau neuronal] est appliquée à un traitement par lot pour chaque vignette (voir la figure 6).

Figure 6 – Capture d’écran de la solution d’analyse de wafers montrant la boîte de dialogue de définition du processus Define Analysis Recipes (Définition des protocoles d’analyse)

Processus d’analyse des wafers en SiC

Figure 7 – Processus d’analyse personnalisé pour l’inspection de wafers en SiC | Define Analysis Recipes (Définition des protocoles d’analyse) :

Liste déroulante : pour sélectionner les protocoles d’analyse prédéfinis.Start Scanner (Démarrer le scanner) : pour vérifier le dossier d’entrée pour les fichiers VSI avec le ficher de statut associé indiquant le statut de l’image acquise (prête pour le traitement), et pour commencer le processus de traitement par lot (découpage de l’image en sous-vignettes et réalisation de l’analyse).Stop Scanner (Arrêter le scanner) : pour arrêter la fonction de scanner.Process Single Wafer (Traiter une seule image de wafer) : pour sélectionner une seule image VSI à traiter.Stop Current Analysis (Arrêter l’analyse en cours) : pour arrêter l’analyse en cours.

Process Single Image (Traiter une seule image) : pour sélectionner une image TIF à traiter. |

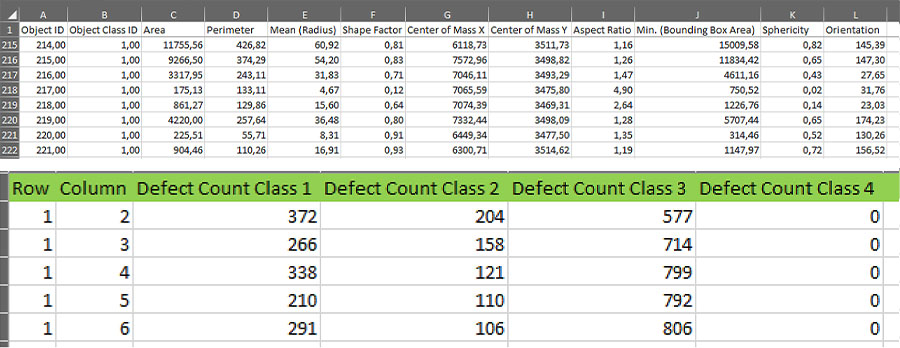

Résultats d’inspection de wafers en SiC

Les résultats peuvent être exportés au format CSV ou XLSX afin de fournir des données relatives aux défauts détectés à chaque vignette (figure 8, image du haut) ou un tableau récapitulatif des différentes classes de défauts par vignette (figure 8, image du bas). La première feuille inclut une image par vignette, ainsi que les identifiants des objets (défauts identifiés), leur centre de masse sur le plan des X, leur centre de masse sur le plan des Y et d’autres valeurs descriptives relatives à leurs formes, notamment la sphéricité et l’orientation.

Le tableau récapitulatif reprend les identifiants de toutes les sous-vignettes et les numérations de chaque classe de défaut. Chaque classe représente un type de défaut spécifique (voir la figure 1 pour obtenir des exemples). Enfin, le logiciel fournit une image d’ensemble du wafer en SiC (figure 9) au format TIF avec un calque de détection affichant un code couleur pour chaque classe de défaut. Pour permettre la production

ultérieure de rapports, une image compressée au format JPEG avec des caches transparents de détection est également fournie en option. Ensemble, ces images et données permettent de réaliser une analyse efficace des défauts sur l’ensemble du wafer.

Figure 8 – Les résultats d’inspection de wafers en SiC exportés au format CSV ou XLSX fournissent

des informations sur les défauts, y compris leur nombre par classe, leur forme, ainsi que d’autres paramètres.

Figure 9 – Image d’aperçu de tout le wafer en SiC

Conclusion

La collaboration entre EEMCO et Evident pour la simplification des processus d’acquisition et d’analyse des images de wafers en SiC gravés souligne notre engagement en matière d’innovation et de qualité des produits en carbure de silicium. Le logiciel aux fonctions personnalisables et l’apprentissage automatique ont permis une simplification significative du processus de caractérisation des défauts. Ces progrès ouvrent la voie à la mise au point de produits de qualité et performances accrues utilisables dans différents domaines d’application. Avec une demande croissante en équipements à base de carbure de silicium, une collaboration comme celle présentée ici démontre à quel point le secteur industriel cherche à répondre aux défis technologiques et à leur évolution constante, ainsi qu’à faire avancer la recherche pour proposer des composants électroniques durables et ultra-performants.

Références bibliographiques

- “EEMCO Applications.” 2021. EEMCO.

- Bock S. et Radomski N. 2022. “Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis.” Electronics Today.

- Bock S. 2023 « Optimisez votre microscope et votre flux opérationnel pour l’inspection des wafers. » Blogue InSight d’Evident.

- Seldrum T. “Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application.” Power Electronics Europe. Numéro 4.

- Wang et coll. 2021. « Micropipes in SiC Single Crystal Observed by Molten KOH Etching » Materials. 14(19), 5890.

- Ou et al. 2023 “Novel Photonic Applications of Silicon Carbide.” Materials. 16(3), 1014.

- Janovsky A. 2023. « Le potentiel de l’analyse d’images basée sur l’IA en métallographie et en analyse des matériaux. » Blogue InSight d’Evident.