Inspection de semi-conducteurs

Les semi-conducteurs sont des composants essentiels dans de nombreux appareils électroniques. La fabrication de semi-conducteurs peut être décomposée en deux processus : la formation des circuits et l’emballage. La formation des circuits commence avec des lingots de silicium. Les wafers utilisés pour former les circuits sont créées à partir de ces lingots. Ces « wafers nus » sont ensuite découpés en tranches pour former des disques.

Pour créer un circuit, un wafer nu est oxydé, puis un circuit microscopique complexe est créé sur celui-ci au moyen d’un processus répétitif impliquant l’application d’un film de photorésine, l’impression de motifs, la gravure, la diffusion d’impuretés et la planarisation. Des défauts peuvent apparaître dans le circuit au cours de chacune de ces étapes. Les défauts les plus courants sont des problèmes d’homogénéité et d’uniformité du film de résine, des imperfections et la présence de matières étrangères.

Défis du processus d’inspection

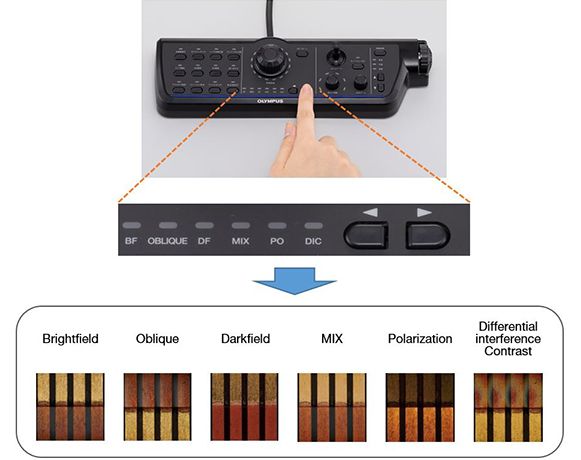

Les wafers étant produits rapidement et en grand nombre, leur inspection se fait normalement à l’aide d’un système automatisé. La résolution optique de ces systèmes peut néanmoins être insuffisante, ce qui rend difficile la reconnaissance de petits défauts par le système. Par conséquent, l’inspection visuelle au moyen d’un microscope est une option privilégiée, car elle offre de nombreux modes d’observation :

le fond clair (BF) ;

le fond noir (DF) ;

le contraste interférentiel différentiel (DIC) ;

le MIX (une combinaison de fond clair et de fond noir) ;

la lumière polarisée (PO).

Grâce à ces différents modes d’observation, on peut choisir celle qui met le mieux en évidence les défauts difficiles à voir. Cependant, l’inspection peut encore se révéler difficile car il faut savoir quelle méthode d’observation est la mieux adaptée pour trouver un défaut donné. Dans le cas contraire, l’inspecteur doit passer un temps considérable à essayer chaque mode d’observation pour trouver le meilleur. Pour simplifier le processus d’inspection, de nombreux fabricants sont passés de l’utilisation de microscopes optiques à celle de microscopes numériques. Bien que cela puisse quelque peu simplifier le processus, la plupart des microscopes numériques exigent toujours que l’utilisateur change d’objectif chaque fois qu’il change de mode d’observation. Et lorsque vous changez d’objectif, il est difficile de ne pas déplacer l’échantillon en même temps, ce qui vous oblige à consacrer du temps pour refaire la mise au point.

Simplification de l’inspection de semi-conducteurs avec les microscopes numériques DSX1000

|

|

Console facile à utiliser

La console multifonction du microscope DSX1000 permet une analyse rapide et fluide. En appuyant sur un bouton de la console ou en cliquant sur l’interface utilisateur, vous pouvez afficher des vignettes montrant votre échantillon avec six modes d’observation différents. Il est ainsi facile de choisir la meilleure image pour votre application, ce qui réduit le temps d’inspection.

Un même type d’objectif permet l’utilisation de la plupart des modes d’observation

La plupart des objectifs du DSX1000 sont compatibles avec tous les modes d’observation, ce qui vous permet de confirmer et de sélectionner rapidement chaque image d’observation lors de la détection et de l’analyse des défauts de wafers.

* Pour que l’exactitude XY soit garantie, l’étalonnage doit être réalisé par un technicien de maintenance d’Olympus.

Images

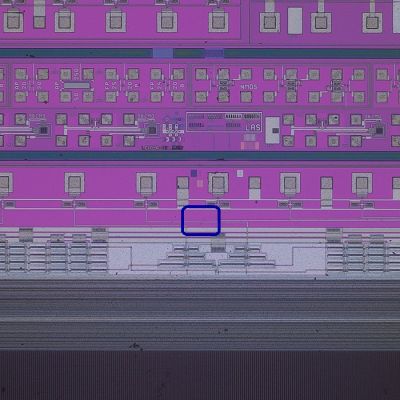

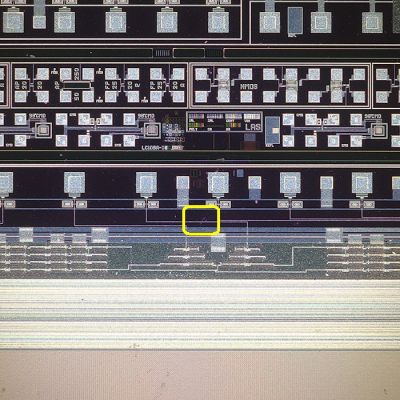

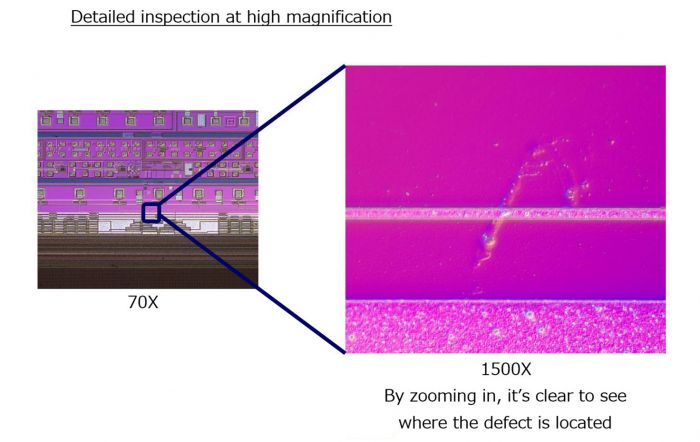

Exemple : détection d’un défaut sur un wafer (le défaut est encadré)

Les images ci-dessous illustrent un cas d’utilisation type. Un défaut difficile à détecter est presque impossible à repérer dans certaines conditions d’observation. Auparavant, il fallait passer un temps considérable à essayer différents modes d’observation jusqu’à trouver le plus adapté.

Ce défaut est difficile à repérer car il se fond dans l’arrière-plan.

Observation en fond clair : détection du défaut à faible grossissement (70X) |

Observation en DIC : détection du défaut à faible grossissement (70X) |